1. Системы контакторного управления двигателей постоянного тока и асинхронных двигателей с фазным ротором.

Системы контакторного управления в главных цепях (рис. 1-6) широко применяются для электроприводов кратковременного и продолжительного режимов [Л. 24, 29]. Ниже приводится перечень основных достоинств и недостатков систем контакторного управления.

Достоинства: а) относительно малая стоимость средств управления; б) простая надежная аппаратура, большой выбор аппаратуры; в) при редких пусках и реверсах достаточное быстродействие (измеряется десятыми долями секунды); г) простота устройств защиты, малая вероятность возникновения аварийного состояния; д) не требуется высокой квалификации обслуживающего персонала.

Недостатки: а) неэкономичность при частых пусках; б) малая жесткость рабочих характеристик при пониженных скоростях (рис. 1-6,в, г); в) громоздкость аппаратуры, необходимость постоянного ухода за аппаратурой с заменой или ревизией деталей; г) система

неприемлема при большом числе включений вследствие недостаточного быстродействия аппаратуры постоянного тока (время включения контактора 0,12—0,35 сек), перегрева катушек аппаратов переменного тока (кратность пускового тока Iп/Iуст = 10: 18), повышенного нагрева машин из-за толчков тока, быстрого износа аппаратуры и механизмов; д) практически неприемлема при необходимости автоматического поддержания заданной скорости и изменения скорости в пределах более чем 1:3.

Рис. 1-6. Системы контакторного управления: а —примерная схема электропривода постоянного тока; б — то же, но с двигателем переменного тока, имеющим фазный ротор; в — механические характеристики электропривода постоянного тока; г — то же, во электропривода переменного тока; В, Η, Т — реверсивные контакторы; 1У, 2У, 3У — контакторы ускорения; п0-с — скорость идеального холостого хода;

М, Iя — электромагнитный момент двигателя, ток якоря.

При наладке двигателей со ступенчатым контакторным управлением особое внимание должно быть уделено проверке их устойчивости к толчкам тока, к большим ускорениям и замедлениям.

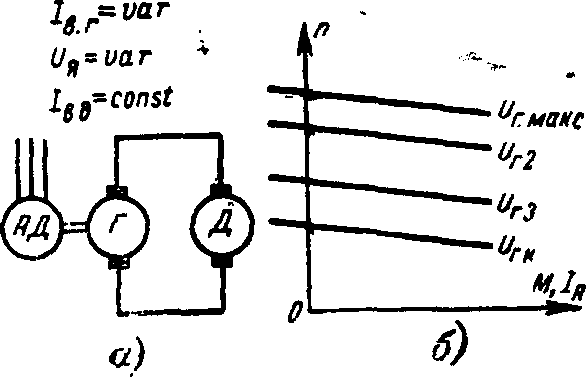

Рис. 1-7. Система «генератор— двигатель» (Г—Д). а — схема цепи главного тока; а— механические характеристики электропривода; Uг.мкс, Uг2, Uг3, Urk -

напряжения, поддерживаемые на якоре генератора; Iв. г, Iв. д — токи возбуждения генератора и двигателя.

2. Система «генератор — двигатель» (Г — Д).

Системы Г — Д, позволяющие регулировать скорость двигателей постоянного тока путем изменения возбуждения питающих их генераторов (рис. 1-7), применяются для электроприводов средней и большой мощности, требующих широкого регулирования скоростей или приводов напряженных повторно-кратковременных режимов. Из приводов, управляемых по системе Г—Д, можно назвать; строгальные станки, подъемники шахт и доменных печей, реверсивные главные приводы и механизмы прокатных станов, механизмы экскаваторов, различные приводы глубокого регулирования с заданными и жестко поддерживаемыми скоростями.

Достоинства:а) возможность плавной регулировки скорости в широких пределах до 20 при сохранении жестких внешних характеристик (pиc. 1-7,б); б) экономичность — малые потери переходных режимах благодаря отсутствию добавочных сопротивлений в главных цепях машин; в) возможность получения минимального времени переходных процессов путем создания оптимального графика тока; г) возможность осуществления плавного и эффективного торможения и реверса путем изменения возбуждения генератора без коммутационных переключений в главных цепях. Это достоинство является веским показателем при сопоставлении системы Г — Д с новейшими системами ионного и тиристорного управления.

Недостатки; а) увеличение капитальных затрат; три машины вместо одной; дополнительное помещение, специальный фундамент для двигателей и генератора;

б) более сложная, чем при контакторном управлении, схема управления и сложная эксплуатация; в) повышенная опасность перенапряжений (при отключении контактора в якорной цепи) и перегрузок по току в случаях резкого изменения возбуждения генератора (вследствие малого сопротивления якорной цепи); г) возможность ползучего хода под действием остаточного магнетизма генератора.

Машины, работающие по системе Г — Д в интенсивных режимах, должны быть проверены на статическую и динамическую компенсацию реакции якоря и на величину допустимого изменения тока во времени di/dt. Особое внимание должно быть уделено настройке узлов токоограничения и токовой отсечки, а также гашению поля машин в случаях перенапряжений.

Рис. 1-8. Система Г—Д с электромашинным управлением в цепях возбуждения. а — схема с ЭМУ в качестве подвозбудителя; б — схема с ЭМУ в качестве возбудителя.

Система Г — Д с электромашинным управлением в цепях возбуждения.

Электромашинные усилители (ЭМУ) используются в качестве возбудителей и подвозбудителей крупных генераторов и двигателей (рис. 1-8).

Системы с ЭМУ в цепях возбуждения обладают рядом достоинств: а) малая номинальная мощность управления (2—10 вт) и большая перегрузочная способность обмоток управления ЭМУ [допустимая длительная перегрузка (7- 10)Iн/ упр] облегчают получение высокой чувствительности и поддержание заданного режима. В зависимости от особенностей привода может быть задано поддержание стабильной рабочей скорости, могут быть обеспечены определенные условия токоограничения, ограничений по напряжению или иных режимов; б) применение ЭМУ облегчает получение оптимальной диаграммы переходных процессов; в) большое быстродействие благодаря малой постоянной времени собственно ЭМУ (Тэ=0,09-0,11 сек) и устойчивости ЭМУ к перенапряжениям (при номинальном напряжении 230 в ЭМУ выдерживает перенапряжения до 300 и даже до 400 в); г) отпадает необходимость обслуживания контакторов в цепях возбуждения, повышается период планово-предупредительных ремонтов.

Недостатки: а) большое количество вращающихся машин обслуживает один двигатель, причем если двигатель включается на относительно короткое время (например, в системах Г— Д для поворота конверторов

максимальное время включения двигателя 20—30 сек), то все остальные машины (генератор, тонный двигатель, ЭМУ и его тонный двигатель) находятся в непрерывном вращении; б) сложность схем управления, относительная сложность первоначальной наладки и настройки режимов управления в процессе эксплуатации; в) необходимость ухода за несколькими машинами; г) опасность образования аварийных режимов при нарушении какой-либо цепи в сложной схеме управления. Однако при тщательной наладке опасность аварии практически удается устранить. В качестве примера можно привести опыт работы реверсивных прокатных станов, в которых ЭМУ используются в качестве подвозбудителей (рис. 1-9); схемы блюмингов, включающие по 10 машин, сотни элементов бесконтактной автоматики, безотказно работают круглосуточно с периодической ревизией не чаще 2—3 раз в месяц.

Рис. 1-9. Примерная осциллограмма электропривода реверсивного прокатного стана, управляемого по системе Г-Д.

а — разгон до основной скорости; б — разгон до максимальной скорости; 1 — начало разгона; 2 — вход металла в валки; 3 — выход металла из валков; iЯ— ток якоря двигателя; ия — напряжение якоря; n — скорость вращения; iB — ток возбуждения двигателя; Iв н — номинальное значение тока возбуждения.

Система «электромашинный усилитель — двигатель» (ЭМУ — Д).

Питание якорей двигателей от ЭМУ (рис. 1-10) практикуется в установках небольшой мощности до 5—10 кет, работающих с частым реверсированием. Система ЭМУ—Д успешно используется, например, для приводов перемещения электродов дуговых электрических печей.

Достоинства: а) высокое быстродействие (не влияет инерционность цепей возбуждения генератора или время включения контакторов); б) малая мощность управления (2—10 вт); в) экономичность (нет сопротивлений в якорных цепях); г)износоустойчивость (нет часто включаемых аппаратов; сглажены толчки тока)

Недостатки: а) наличие трех вращающихся машин вместо одной; б) относительная сложность первоначальной настройки; в) необходимость периодической подрегулировки в процессе эксплуатации.

Рис. 1-10. Система «электромашинный усилитель—двигатель».

Приводные двигатели не показаны.

Система регулирования скорости асинхронных двигателей путем изменения частоты (Д—СГ— АД).

Отсутствие подвижных контактов и высокая надежность асинхронных двигателей АД с короткозамкнутым ротором послужили основанием для их применения в управляемых многодвигательных приводах рольгангов, быстроходных приводах прокатных клетей и в различных иных механизмах. В данных приводах АД питаются от синхронных генераторов СГ, скорость которых регулируется с помощью двигателей постоянного тока (рис. 1-11). Для регулирования скорости двигателя постоянного тока обычно используется управляемый выпрямитель, а иногда система Г—Д, описанная выше.

Частота и величина напряжения СГ изменяются пропорционально их скорости; благодаря этому регулировка возбуждения СГ становится не обязательной.

Рис. 1-11. Система регулирования скорости асинхронных двигателей путем изменения частоты.

АД — управляемые асинхронные двигатели; СГ — синхронный генератор; Д — приводной двигатель постоянного тока, регулируемый путем изменения напряжения якоря (UЯ=vаr); ίΒ .г, ίΒ. д — теки возбуждения генератора и двигателя; U, f — напряжение и частота сети, питаемой от синхронного генератора.

Достоинства систем Д — СГ — АД состоят в следующем: а) возможность быстрого изменения скорости АД без применения контакторно-релейной аппаратуры;

б) повышение плавности регулирования скорости и снижение тепловых потерь при переходных режимах.

К недостаткам системы управления следует отнести: а) наличие дополнительного СГ и тонного двигателя постоянного тока на полную мощность привода;

Рис. 1-12. Система «управляемый ионный выпрямитель—двигатель».

Д — двигатель; УРВ— управляемый выпрямитель; ТР — трансформатор; Р — реактор; ССУ — система сеточного управления.

б) относительную сложность системы управления; в) необходимость дополнительного ухода за синхронным генератором и его приводным двигателем постоянного тока; г) относительную сложность настройки защиты АД.

Система «управляемый ионный выпрямитель — двигатель» (УРВ—Д).

Управляемые ртутные выпрямители и тиратроны нашли широкое применение для питания якорей (системы УРВ—Д, рис. 1-12) и обмоток возбуждения двигателей постоянного тока средних и больших мощностей.

Достоинства: а) высокое быстродействие (практически безынерционное управление); б) получение жестких рабочих характеристик в широком диапазоне скоростей без дополнительных вращающихся машин, снижение капитальных затрат на дополнительные машины и фундаменты к ним, отсутствие шума, уменьшение трудоемкости обслуживания по сравнению с системами Г—Д;

в) небольшая мощность управления (в особенности при использовании электронных или полупроводниковых регуляторов); г) повышение к. п. д.; д) возможность питания трансформатора привода от сети высокого напряжения.

Недостатки: а) сложность силовых цепей, в особенности у реверсивных электроприводов; б) сложность и громоздкость устройств защиты от обратных зажиганий и перегрузок; в) относительная сложность систем сеточного управления и регуляторов; г) необходимость квалифицированного обслуживания; д) недостаточная надежность некоторых типов УРВ; е) у сборных УРВ необходимость систематического контроля отсутствия паров ртути в помещении; необходимость специальных помещений и устройств для переборки и формовки (например, в прокатных цехах); и) пониженный коэффициент мощности питающей линии, в особенности при глубоком регулировании скорости; к) необходимость поддержания температуры вентилей в определенных пределах (с помощью системы водяного или воздушного охлаждения, а также анодных грелок); л) пульсации токов в якорной цепи частично влияют на нагрев и жесткость характеристик электродвигателей.

- Система «тиристорный выпрямитель — двигатель». Создание мощных управляемых полупроводниковых выпрямителей-тиристоров определило существенный скачок в качественном развитии электроприводов. В Советском Союзе и за границей десятки специализированных организаций ведут работы по дальнейшему усовершенствованию тиристоров и их применению для электроприводов, в которых ранее применялись системы Г — Д и УРВ—Д. Тиристоры используются также в качестве регулируемых сопротивлений и бесконтактных коммутационных элементов. Структурные схемы включения тиристоров подобны схемам включения управляемых ртутных выпрямителей (см., например, рис. 1-12).

Основные достоинства электроприводов с тиристорами следующие: а) высокое быстродействие; б) высокий к. п. д. по сравнению со всеми системами, включая УРВ —Д (падение на вентильном переходе не более 1 в; у РВ — 22 в); в) небольшая мощность управления (до 5 б, 5—50 ма); г) компактность, устойчивость к тряске, устойчивость к температурным влияниям; д) возможность питания трансформатора привода от сети высокого напряжения.

Недостатки: а) чувствительность к перегрузкам по току, сложность защиты тиристоров от коротких замыканий во внешних и внутренних цепях преобразователей; б) чувствительность к перенапряжениям; в) относительная сложность систем управления; д) при больших нагрузках необходимость принудительного охлаждения и фильтрации охлаждающего воздуха; д) расхождение физических свойств и характеристик управления тиристоров одинаковых типов; е) отсутствие возможности испытаний перед введением в эксплуатацию.

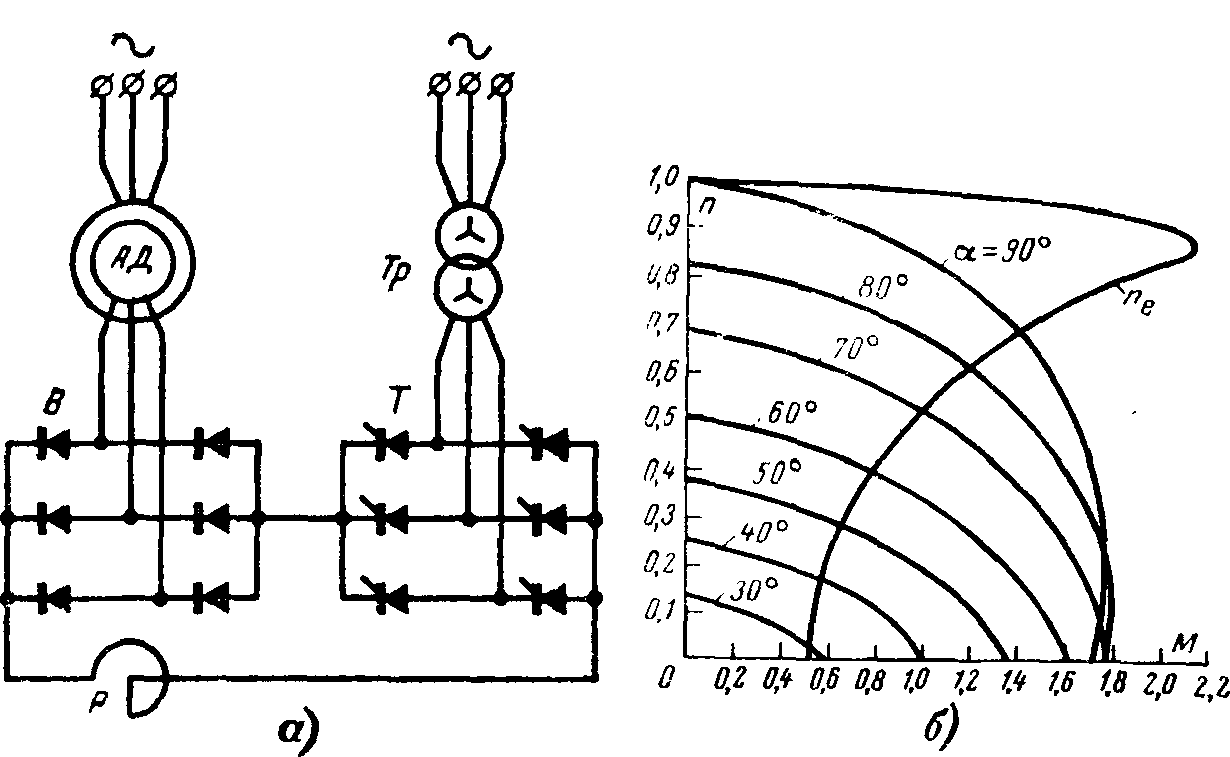

Асинхронно-вентильный каскад.

Из различных систем регулирования скорости асинхронных двигателей с фазным ротором следует отметить вентильный каскад (АВК), основанный на изменении опорной э. д. с. ротора (рис. 1-13).

Рис. 1-13. Асинхронно-вентильный каскад. а— схема цепей главного тока; б — механические характеристики при разных углах открывания управляемых выпрямителей; АД—регулируемый асинхронный двигатель; Т, В — управляемый и нерегулируемый выпрямители; Тр — трансформатор; Р — реактор; η, М — скорость и момент двигателя; а — угол открывания УКВ; nе — характеристика АД (естественная) при закороченном

роторе.

Системы АВК разработаны для приводов шахтных подъемов, регулируемых транспортеров, некоторых электровозов. По сравнению с электроприводами, в которых применяются схемы Г — Д или Д — СГ — АД, они имеют следующие достоинства: а) возможность бесконтактного плавного регулирования скорости асинхронного двигателя без применения дополнительных электрических машин; б) достаточно высокий к. п. д.;

в) жесткие механические характеристики в широком диапазоне регулирования скоростей (рис. 1-13,б); г) небольшая мощность управления; д) возможность рекуперации (возвращения) энергии в сеть при тормозных режимах и при отрицательных моментах сопротивлений.

Недостатки: а) сложность схемы силовых цепей и схемы регулирования; б) относительная сложность расчета и настройки системы, необходимость квалифицированной эксплуатации; в) некоторое снижение верхнего предела рабочей скорости; г) в цепях ротора имеют место высокие рабочие напряжения и большие токи, затрудняющие подбор управляемых вентилей.

Рис. 1-14. Системы управления с силовыми магнитными усилителями (МУ).

а — обмотки возбуждения машин системы Г—Д питаются от МУ, блок из двух МУ (1МУ и 2МУ) обеспечивает изменение полярности ОВГ; б — якорь реверсивного двигателя малой мощности питается от блока 1МУ—2МУ; в — дроссели подмагничивания МУ в цепях статора АД; ОУ— обмотки управления.

Система «магнитный усилитель — двигатель» (МУ—Д).

Силовые магнитные усилители (МУ) мощностью до 10 кВт широко используются для регулирования напряжений и токов в цепях электрических машин (рис. 1-14). Магнитные усилители не потеряли своего значения даже после освоения тиристорных преобразователей и применяются в проектах сотен разнообразных электроприводов благодаря своим достоинствам.

Достоинства: а) высокая надежность по сравнению со всеми иными системами управления; б) не изнашиваются и практически не нуждаются в уходе; в) не изменяют свои характеристики во времени; г) дают возможность контролировать большое количество потенциально не связанных сигналов (по току, по скорости, по напряжению и другие); д) при многокаскадных схемах требуют малой мощности управления.

Рис. 1-15. Кривые выпрямленных напряжений в системе УКВ—Д.

а — шестифазное выпрямление, рабочий режим, угол регулирования а=0; б — то же, но 0<а<90°; в—инверторный режим аи>90°; γ — угол коммутации.

Недостатки: а) низкий к. п. д.; б) большая инерционность (для увеличения быстродействия приходится создавать источники питания повышенной частоты, вводить балластные сопротивления большого потребления и завышать рабочие напряжения); в) сложность электромагнитных процессов в системе и как следствие — сложность расчетов оптимальных режимов управления. Относительная сложность получения желаемых рабочих характеристик; г) большой вес, громоздкость, большой расход меди и высококачественной трансформаторной стали.

Можно отметить, что в современных системах авторегулирования наибольшее применение находят малогабаритные МУ, используемые для суммирования и преобразования сигналов. Такие МУ на промышленной или повышенной частоте применяются также для управления двигателями малой мощности (рис. 1-14,б, в).

Приведенная выше (в пп. 6—9) краткая характеристика систем бесконтактного управления на полупроводниковых и магнитных усилителях показывает, что они позволяют получить плавное и устойчивое регулирование скорости двигателей без применения силовых генераторов постоянного или переменного тока.

Рис. 1-16. Структурная схема регулирования скорости асинхронного двигателя с помощью тиристорного преобразователя частоты.

Рис. 1-17. Схема реверсивного тиристорного преобразователя (перекрестная шестифазная схема с уравнительными реакторами).

При проектировании современных электроустановок стремятся обойтись без систем Г—Д и Д—СГ—АД. На многих объектах, находящихся в эксплуатации, силовые генераторы также заменяют статическими источниками питания. Основная роль в модернизации электроприводов отводится тиристорным преобразователям.

Следует отметить, что распространение выпрямителей ограничивалось из-за значительных пульсаций напряжения при глубоком регулировании скорости (рис. 1-15,а, б). В последние годы построены трансформаторы с переключателями на большое число ступеней, что позволяет получить разные выпрямленные напряжения Uа и в широких пределах изменять скорость двигателя при относительно небольших углах регулирования а.

Подготовляются промышленные тиристорные установки средней и большой мощности для регулирования скорости асинхронных двигателей путем изменения частоты (рис. 1-16). Вводится в эксплуатацию тиристорный реверсивный привод прокатного стана (блюминга) мощностью 25 Мвт. В настоящее время для реверсивных двигателей требуется применение двух комплектов выпрямителей (рис. 1-17). Но уже известны полупроводниковые элементы, обладающие двусторонней управляемой проводимостью. Их освоение создаст возможность нового качественного скачка в развитии управляемых электроприводов.