Одним из важнейших направлений работ по управлению надежностью оборудования и сетей энергохозяйств промышленных предприятий в настоящее время становится организация технического обслуживания и ремонта на основе установления фактического технического состояния.

Техническое состояние оборудования и сетей энергохозяйств промышленных предприятий — это совокупность подверженных изменению в процессе производства или эксплуатации его свойств, характеризуемая в определенный момент времени признаками, установленными технической документацией на это оборудование или участок сети энергохозяйства. Такой документацией могут являться паспорта на оборудование или участок сети, соответствующие межотраслевые директивные положения и инструкции, местные положения и правила.

Вопрос определения технического состояния оборудования и сетей энергохозяйств имеет важное значение для рациональной организации системы технического обслуживания и ремонта. Дело в том, что из-за отсутствия научно обоснованных рекомендаций и методик по определению технического состояния оборудования и сетей вопрос периодичности технического обслуживания и ремонта и вывода в техническое обслуживание и ремонт решается на предприятиях в настоящее время чаще всего на основе субъективных данных согласно годовому графику технического обслуживания и ремонта, который составляется предварительно на планируемый год и не может отражать фактического технического состояния оборудования и сетей в наперед заданный момент времени. Положенные в основу планирования сроков ремонта средние величины ремонтного цикла, межремонтных периодов хотя и упрощают вопросы планирования, но имеют существенный недостаток — даже при наличии ряда уточняющих коэффициентов они не дают полной объективной оценки субъективной потребности в ремонте данной конкретной единицы оборудования или участка сети.

В связи с тем что условия работы однотипного оборудования и сетей энергохозяйства и срок службы составляющих их элементов и узлов различны и из-за ряда других факторов, техническое состояние их к моменту вывода в техническое обслуживание и ремонт также различно. Это обычно не учитывается при организации и планировании технического обслуживания и ремонта. Зачастую нельзя четко сказать, по каким признакам и критериям выведено в техническое обслуживание и ремонт то или иное оборудование и участок сети и какие виды работ при этом необходимо провести для того, чтобы их показатели надежности соответствовали определенным нормам. Перечень же этих норм и их количественные выражения могут быть установлены для различных видов технического состояния на основе показателей качества работы оборудования, предусмотренных различной нормативной документацией.

Отраслью знаний, изучающей техническое состояние техники, признаки проявлений и нарушений в техническом состоянии, разрабатывающей методы их определения, принципы и порядок использования этих методов и соответствующих технических средств, является техническая диагностика.

Техническая диагностика машин и оборудования как один из рычагов технического прогресса привлекает все большее внимание не только научных работников, но, что особенно важно, и работников производства, в том числе и работников энергохозяйств промышленных предприятий. Возрастающая роль технической диагностики, повышенный интерес к ней объясняются ее влиянием на повышение показателей надежности оборудования и сетей энергохозяйств, а следовательно, и на эффективность работы промышленных предприятий, на темпы развития народного хозяйства. В связи с развитием механизации и автоматизации технологических процессов, насыщением производства высокопроизводительным оборудованием, различными автоматическими линиями, гибкими производственными системами и т. п. вопросы их эффективного использования приобретают все большее значение.

Поднимая в Системе ТОР ЭО вопросы технического обслуживания и ремонта по техническому состоянию на основе диагностики, необходимо установить соответствующие понятия применительно к оборудованию и сетям энергохозяйств промышленных предприятий.

К таким основным понятиям кроме технического состояния и технической диагностики относятся также вид технического состояния, техническое диагностирование, система технического диагностирования, средство технического диагностирования, алгоритм технического диагностирования, диагностический признак (параметр), тест диагностирования, функциональное техническое диагностирование, тестовое техническое диагностирование, поиск дефекта, т поиска дефекта и др.

Вид технического состояния представляет собой категорию технического состояния, характеризуемую соответствием или несоответствием качества оборудования или участка сети энергохозяйства определенным техническим требованиям, установленным технической документацией и соответствующими директивными положениями и инструкциями. Для определения вида технического состояния нужно знать требования, определяющие исправность, работоспособность и правильное функционирование оборудования или участка сети энергохозяйства в форме, например, задания в технической документации номенклатуры и допустимых значений, количественных и качественных свойств их. При одном и том же объективно существующем техническом состоянии, например, какой-то электродвигатель может быть работоспособным для одних условий применения и неработоспособным для других. Скажем, он не может быть использован в каком-то прецизионном оборудовании, но может еще работать с другим оборудованием.

Техническое диагностирование есть процесс определения технического состояния оборудования или участка сети энергохозяйства с определенной точностью. Результатом диагностирования являются получение технического диагноза, заключения о техническом состоянии оборудования или сети энергохозяйства с указанием при необходимости места, вида и причины дефектов. Техническое диагностирование осуществляется путем измерения и контроля численных значений параметров и, возможно, качественных значений признаков, анализа и обработки результатов измерения и контроля.

Система технического диагностирования представляет собой совокупность диагностирования, объекта диагностирования (оборудования или сети энергохозяйства) и исполнителей, подготовленных к диагностированию и осуществляющих его по правилам, установленным соответствующей документацией.

Средствами диагностирования являются различная аппаратура и устройства (приборы, пульты, стенды, специальные вычислительные машины и т. п.), программные средства диагностирования (программа диагностирования, записанная, например, на перфоленте, магнитной ленте).

Алгоритм технического диагностирования представляет собой совокупность предписаний о проведении диагностирования и устанавливает состав и порядок проведения так называемых элементарных проверок объекта диагностирования и правила анализа их результатов. Элементарная проверка определяется рабочим или тестовым воздействием, поступающим или подаваемым на объект, а также составом признаков (параметров), образующих ответ объекта на соответствующее воздействие. Конкретные значения признаков (параметров), получаемые при диагностировании, являются результатами элементарных проверок или значениями ответов объекта.

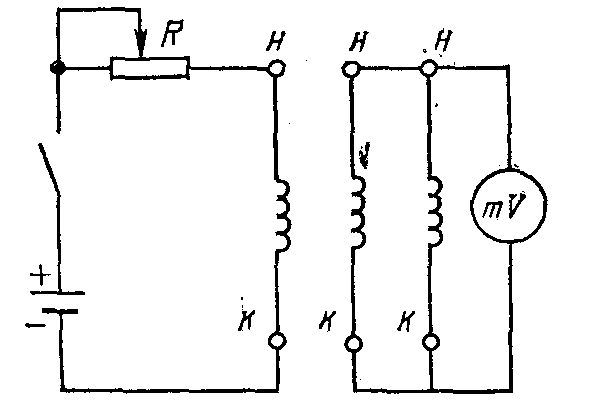

Рис. 3.2. Определение исправности выпрямителя электрооборудования автомобиля

Для иллюстрации содержания понятия алгоритма технического диагностирования можно привести такой пример. Пусть требуется проверить исправность выпрямителя в системе электрооборудования автомобиля при отсутствии соответствующего средства технического диагностирования — электроизмерительного прибора. Алгоритм технического диагностирования выпрямителя следующий: подать на выпрямитель через сигнальную лампу напряжение от аккумулятора с соблюдением полярности, указанной на рис. 3.2; поменять полярность напряжения, подаваемого на выпрямитель; если в первом случае сигнальная лампа не горит, а во втором горит достаточно ярко — выпрямитель исправен.

Диагностический признак или параметр представляет собой признак или параметр объекта (оборудования или участка сети энергохозяйства) диагностирования, используемый для определения его технического состояния. Диагностическим параметром может являться, например, амплитуда виброускорений в некоторых точках электродвигателя на определенных частотах при виброакустическом методе технического диагностирования. Примером диагностического признака может являться наличие металлических примесей в смазочном масле двигателя внутреннего сгорания при его техническом диагностировании методом спектрального анализа смазочного масла. Другой пример простейшего диагностического признака — отсутствие мембраны предохранительной трубы у силового масляного трансформатора. Такой признак может быть обнаружен при техническом обслуживании, некоторые операции которого по сути дела являются операциями технического диагностирования.

Функциональное техническое диагностирование подразумевает такое диагностирование, которое осуществляется во время функционирования оборудования или участка сети энергохозяйства, при этом на объект диагностирования поступают только рабочие воздействия.

Тестовое техническое диагностирование подразумевает такое диагностирование, при котором на оборудование или участок сети энергохозяйства подают тестовые воздействия.

Поиск дефекта осуществляется диагностированием оборудования или участка сети энергохозяйства. Целью поиска дефекта является определение места, причины и вида дефекта.

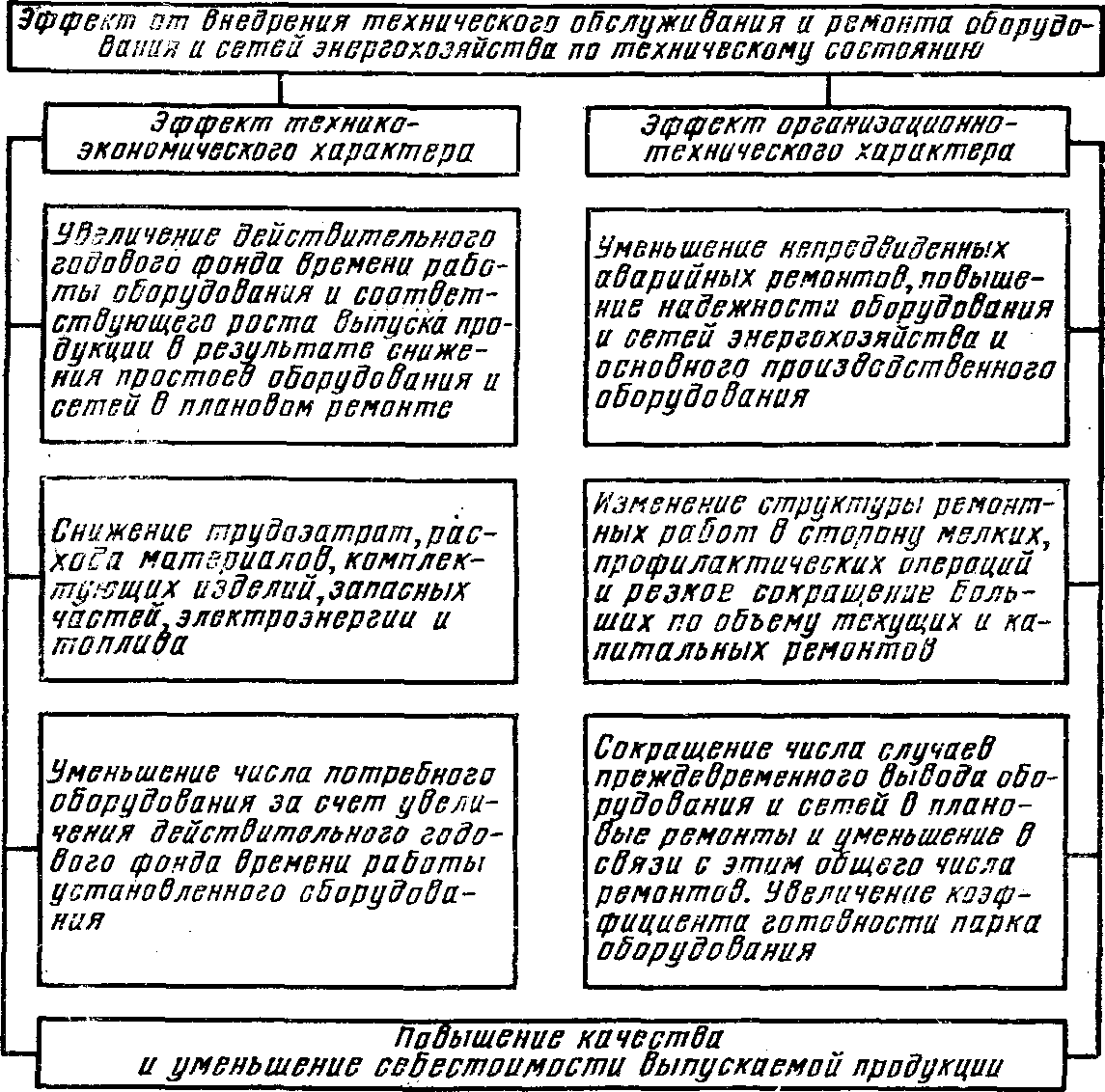

Рис. 3.3. Составляющие эффекта ремонта по техническому состоянию

Тестом поиска дефекта называется тест диагностирования для поиска дефекта в оборудовании или на участке сети энергохозяйства. Дополнительные пояснения к данным выше и другим терминам приведены в ГОСТ 20911—75 и специальной литературе.

Эффект от внедрения технической диагностики и основанного на ней метода технического обслуживания и ремонта по техническому состоянию оборудования и сетей энергохозяйств промышленных предприятий может выразиться в повышении соответствующих показателей (рис. 3.3).

Рассмотрим, как производится установление фактического технического состояния оборудования и сетей энергохозяйства при техническом обслуживании и ремонте с помощью технического диагностирования.

Техническое диагностирование при этом может иметь одну или две дели: определение технического состояния оборудования и сетей и (если техническое состояние не отвечает установленным технической документацией, соответствующими положениями и инструкциями и т. п. требованиям) определение причины отклонений в техническом состоянии оборудования и сетей, поиск дефекта. И наконец, может быть еще одна цель — прогнозирование остаточного ресурса, которое осуществляется на основе анализа скорости изменения диагностического критерия.

Чтобы установить техническое состояние оборудования и сетей энергохозяйств, необходимо знать критерии состояния и соответствующие требования к оборудованию и сетям в форме, например, задания в технической документации номенклатуры допустимых значений количественных и качественных характеристик свойств оборудования и сетей. При одном и том же существующем техническом состоянии оборудование или участок сети может быть, например, работоспособным для одних условий применения и неработоспособным для других условий. Для дальнейших рассуждений важно разобраться в содержании понятий исправности, работоспособности и правильного функционирования, являющихся видами технического состояния. Эта ясность необходима для того, чтобы затем принимать соответствующее заключение о фактическом техническом состоянии и решение по проведению тех или иных операций технического обслуживания и ремонта.

Исправным состоянием оборудования и сетей энергохозяйства следует считать такое состояние, при котором они соответствуют всем требованиям нормативно-технической и (или) конструкторской документации и соответствующим действующим директивным положениям, инструкциям и правилам.

Работоспособным состоянием оборудования и сетей энергохозяйства следует считать такое состояние, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской документации и соответствующим действующим директивным положениям, инструкциям и правилам.

Состоянием правильного функционирования оборудования и сетей энергохозяйства следует считать такое состояние, при котором в текущий момент времени выполняются предписанные им алгоритмы функционирования со значениями параметров, соответствующими установленным требованиям. Каждое из этих состояний характеризуется совокупностью значений параметров и качественных признаков, оцениваемых количественно. Переход из одного состояния в другое происходит обычно из-за повреждения или отказа.

Работоспособное оборудование или участок сети в отличие от исправного их состояния должны удовлетворять лишь тем требованиям, выполнение которых обеспечивает их применение по назначению. Однако работоспособность может сохраняться и при неисправности. Так, несоответствие внешнего вида эстетическим требованиям или требованиям техники безопасности не препятствует их применению по назначению. Правда, относительно второго требования (требования техники безопасности) однозначно сказать труднее. Переход оборудования или сети из исправного состояния в неисправное происходит вследствие дефекта.

Переход в неисправное, но работоспособное состояние считается преждевременным. Событие перехода в неработоспособное состояние есть отказ.

В сложных объектах энергохозяйства могут быть и промежуточные состояния с более подробным их делением или состояния с некоторым ухудшением качества функционирования.

Так как же установить фактическое техническое состояние оборудования или участка сети при установленных критериях видов технического состояния? Это можно сделать путем непосредственного измерения и контроля численных значений технических характеристик или (если возможно или проще или дешевле) измерением и контролем качественных значений диагностических параметров и признаков, анализа и обработки результатов измерений и контроля параметров и признаков, включая и сравнение их со значениями, установленными в технической документации на тот или иной вид технического состояния.

Рассмотрим простейший пример. Пусть требуется установить техническое состояние установки энергохозяйства с электроприводом. Допустим испытание и измерение показали, что технические характеристики и параметры установки соответствуют паспортным данным; в процессе эксплуатационных испытаний также установлено, что установка работоспособна и функционирует нормально. Однако обнаружена отпайка заземляющего проводника от магистрального заземления. В этом случае установка в целом считается неисправной из-за нарушения «Правил техники безопасности при эксплуатации электроустановок потребителей» (разд. Б2) и работать на ней запрещается.

Приведем еще пример. Допустим, что неисправность в этом случае скрыта и проявляется некоторым диагностическим признаком, установленным средством диагностирования. Пусть требуется установить техническое состояние элемента электрооборудования какой-то энергоустановки. Таким элементом является, к примеру, силовой понизительный трансформатор. Все проведенные испытания показали, что технические параметры трансформатора в норме, однако термометрия трансформатора показала, что термоиндикаторная краска, нанесенная на его ярмо, изменила свой цвет. Это говорит о том, что уровень нагрева трансформатора выше критического, что в свою очередь является следствием межвиткового замыкания, плохой изоляции пластин ярма или других причин.

Такие и аналогичные примеры можно привести применительно и к другим видам оборудования энергохозяйств, сетям, трубопроводам и т.д.

В общем случае определение технического состояния проходит через следующие основные этапы:

- установление требований к оборудованию или участку сети энергохозяйства по техническим характеристикам и параметрам на основе паспортных данных и других соответствующих директивных положений, инструкций и правил по производительности, мощности, точности, безопасности действия и т. д.;

- установление норм предельных и допустимых отклонений технических характеристик и параметров, определенных п. 1;

- определение диагностических параметров и признаков, проявляющихся за пределами допустимых значений отклонений технических характеристик оборудования и сетей энергохозяйств;

- выбор метода определения технического состояния, метода технического диагностирования;

- определение алгоритма технического диагностирования;

- выбор средств технического диагностирования;

- собственно техническое диагностирование (измерения, сравнения, анализ и т.п.) и установление технического состояния.

При установлении несоответствия фактического технического состояния оборудования и сетей энергохозяйств требованиям нормативной документации возникает потребность в установлении причин неисправности или дефекта. В этом случае необходимо техническое диагностирование в целях поиска дефекта или неисправности.

В ряде простейших случаев дефект обнаруживается визуально. К таким дефектам относятся нарушения внешнего вида оборудования (старение или нарушение покраски), некоторые нарушения требований безопасности использования оборудования и сетей энергохозяйств (поломка устройств, ограждающих движущиеся части энергоустановки; обрыв провода воздушной электрической сети и т. д.) и др. В таких случаях организационных проблем в проведении технического обслуживания и ремонта не возникает.

Однако нередко бывает необходимо установление причин неисправности, отказа, дефекта или диагностирование в целях поиска дефекта.

Для успешного и достаточно быстрого поиска и нахождения дефекта нужна оптимальная и экономичная программа поиска. Для установления такой программы, теста и алгоритма диагностирования необходимы четкое знание диагностируемых объектов — оборудования или участка сети энергохозяйства, полный перечень неисправностей и признаков их проявления. При таком условии установление соответствующего теста и алгоритма диагностирования и определение дефекта не представляют особых трудностей.

Рассмотрим пример *. При включении асинхронного двигателя в сеть ротор медленно разворачивается. Требуется определить место дефекта. Это явление сопровождается значительным шумом низкого тона и вибрациями двигателя. Ток в линейных проводах статора различен и при холостом ходе двигателя превышает номинальный.

* Виноградов Н. В. Ремонт крупных электрических машин. М.: Высшая школа, 1971 и Гемке Р. Г. Неисправности электрических машин, М.: Энергия, 1969.

Такая неисправность является следствием неправильного соединения отдельных фаз обмотки статора, когда одна фаза обмотки «перевернута», т.е. конец и начало фазы поменялись местами. Обычно это бывает у двигателей с шестью выводами обмотки статора при утере части бирок, обозначающих начала и концы фаз, или неправильной маркировке фаз.

Рис. 3.4. Схема для поиска дефекта асинхронного двигателя

Для проверки правильности маркировки фаз существует несколько способов. Самым простым и удобным является индуктивный способ, при котором сначала разъединяют все фазы обмотки и при помощи контрольной лампы определяют попарно выводы каждой фазы, еще не зная, какой вывод является началом и какой — концом фазы. У одной фазы условно обозначают один вывод началом фазы Н, а другой — концом фазы К и присоединяют к этой фазе аккумуляторную батарею напряжением 2—4 В с соединенными последовательно с ней рубильником и регулировочным реостатом R (рис. 3.4). К выводам другой фазы присоединяют милливольтметр mV.

В момент включения или отключения рубильника в двух других фазах обмотки наводится электродвижущая сила.

Ее направление определяется полярностью концов фазы, присоединенной к источнику постоянного тока, и производимой операцией, т. е. включением и отключением рубильника. Если к принятому началу Я первой фазы присоединяется плюс аккумулятора, то при отключении рубильника на соответствующих началах других фаз получается также плюс. Таким образом, пользуясь милливольтметром, можно определить начала Н и концы К второй и третьей фаз, При большом отклонении стрелки милливольтметра увеличивают сопротивление реостата. После того как начала и концы фаз определены, их соединяют. К указанным операциям и сводится, собственно, техническое обслуживание и ремонт данного электродвигателя.

Рассмотренный случай проведения технического обслуживания и ремонта на основе фактического технического состояния, поиска и нахождения дефекта — из ряда простых задач.

В практике работы энергетических служб предприятий много случаев установления технического состояния оборудования со сложными дефектами, которые порой определить не просто. Однако в принципе здесь все достаточно ясно: техническое состояние определено, дефект обнаружен, техническое обслуживание или ремонт выполнены.

Сложнее обстоит дело с решением вопроса проведения операций технического обслуживания и ремонта тогда, когда техническое состояние нельзя установить однознач-. но на данный момент времени или же когда оно удовлетворяет требованиям нормативно-технической документации, но параметры его имеют тенденцию к изменению в сторону предельно допустимых значений. В этом случае применяется метод прогнозирования на основе технического диагностирования.

Под прогнозированием технического состояния оборудования и сетей энергохозяйств следует понимать предсказание их технического состояния в будущем на основе правил и приемов по определению характеристик и изменения их состояния с опережением по времени этого процесса.

Прогнозирование основывается на трех основных этапах: ретроспекции, диагностики и прогнозе.

На этапе ретроспекции исследуется динамика состояния объекта, выявляются характеристики изменения его параметров, определяется техническое состояние в динамике.

На этапе диагностики определяется техническое состояние в данный момент, устанавливаются допустимые изменения параметров состояния объекта, выбираются методы и средства измерения, производится измерение параметров технического состояния, выбираются методы прогнозирования.

На третьем этапе анализируются и обобщаются изменения соответствующих параметров и признаков технического состояния оборудования и сетей энергохозяйств, предсказывается (прогнозируется) их изменение на определенный период времени в будущем.

Прогнозирование дает возможность предположить с определенной точностью техническое состояние оборудования и сетей энергохозяйств в будущем и установить момент ожидаемого отказа.

Приведем примеры. Пусть сопротивление изоляции участка электрической сети 220 В в момент измерения оказалось равным 4 МОм. Три последующих измерения с интер

валом в 6 мес показали следующие значения: 3,4; 2,8 и 2,2 МОм. Определить скорость изменения параметра и момент ожидаемого наступления предельного состояния.

Скорость изменения параметра технического состояния

![]()

Момент наступления предельного состояния "(этот момент определяется минимальным значением сопротивления изоляции 1 МОм — согласно Правилам технической эксплуатации электроустановок потребителей и правилам техники безопасности при эксплуатации электроустановок потребителей)

Отсюда следует, что через 1 год состояние изоляции данного участка электрической сети окажется не удовлетворяющим установленным требованиям. По истечении указанного периода времени данный участок электрической сети подлежит капитальному ремонту.

Другой пример. Пусть измерение уровня шума в конструкторском бюро предприятия, оборудованном вентиляцией, показало 26 дБ. Три последующих измерения с интервалом в 6 мес показали 32, 38 и 44 дБ. Определить скорость изменения параметра технического состояния — уровня шума и момент ожидаемого наступления предельного состояния.

Скорость изменения параметра технического состояния

![]()

Момент наступления предельного состояния (этот момент определяется уровнем шума 50 дБ — согласно санитарным нормам и правилам)

Отсюда следует, что через полгода уровень шума в помещении превысит предельное значение. По истечении указанного периода времени оборудование вентиляции подлежит техническому обслуживанию или ремонту.

Приведенные примеры, конечно, не могут претендовать на достаточную для теории прогнозирования достоверность. Прогностика — это научная дисциплина, использующая математическую теорию случайных функций, теорию старения машин, теорию надежности, экономическую и другие дисциплины, которые применительно к данному вопросу находятся в тесной связи друг с другом. В связи с этим следует, видимо, считать несколько смелым утверждение, прогноз по моментам ожидаемого отказа в приведенных примерах. Однако предложенный подход прогнозирования технического состояния оборудования и сетей энергохозяйств по сути своей соответствует принятой методологии прогнозирования технического состояния машин и их элементов и узлов в промышленно развитых отраслях народного хозяйства (авиации, транспорте и др.), а также в сельском хозяйстве и в принципе может быть использован с достаточной достоверностью для энергоремонтных служб промышленных предприятий.

Преимущества организации технического обслуживания и ремонта по фактическому техническому состоянию бесспорны, однако внедрение такой системы организации технического обслуживания и ремонта на сегодняшний день еще затруднительно по двум причинам: организационной (имеется в виду инерция в методах управления промышленным предприятием, в том числе и ремонтным производством) и технической, под которой имеются в виду проблемы, связанные с разработкой и выпуском соответствующих технических средств (приборов, датчиков и других устройств).

При разработке и выпуске диагностических приборов и устройств в настоящее время еще не принимается во внимание необходимость их широкого внедрения в энергетических службах промышленных предприятий. Кроме того, выпускаемые машины, в том числе и оборудование энергохозяйств, чаще всего не приспособлены для проведения технического диагностирования. Средства технического диагностирования в основном ограничиваются средствами аварийного контроля, а не средствами контроля технического состояния.

Развитие и применение средств технического диагностирования для оборудования и сетей энергохозяйств промышленных предприятий должны идти, видимо, от приспособления имеющейся аппаратуры, приборов, датчиков и других устройств к нуждам энергетических служб до разработки и создания новой аппаратуры, приборов, датчиков и различных устройств. Назначение и конструктивные особенности этих устройств должны определяться специалистами по автоматизации объектов энергохозяйств совместно с организаторами и специалистами по техническому обслуживанию и ремонту. Выбор и разработка технических средств диагностирования должны иметь соответствующие технико-экономические обоснования. Особенно это касается сложных и дорогих средств непрерывного контроля, средств комплексного диагностирования и т. д.

Аппаратурные средства технического диагностирования подразделяются на универсальные и специализированные, встроенные и внешние, ручные, автоматизированные и автоматические, периодического и постоянного контроля.

Автоматические средства технического диагностирования могут одновременно выполнять и некоторые функции управления состоянием эксплуатации. К такому устройству относится, например, разработанное в свое время в Украинском филиале ГОСНИТИ устройство для контроля технического состояния погружного электродвигателя без подъема его из скважины. Этим устройством диагностируется состояние обмоток статора, радиальных и упорных подшипников, вала. Суть работы устройства: сигнал на включение подается в том случае, если цела изоляция обмотки статора, износ подшипников не достиг предельных значений, а вал не имеет изгиба. В противном случае двигатель не включается, а на выносной его панели загорается сигнальная лампочка, предупреждающая о достижении узлами и обмоткой двигателя предельного состояния. Устройство имеет возможность настройки таким образом, что сигнал может быть подан при достижении такого состояния, когда до выхода электродвигателя из строя остается еще определенное время для того, чтобы подготовить его ремонт, обеспечить предварительно потребителей водой и т. п.

Специалистам энергетических служб промышленных предприятий, внедряющих методы технического обслуживания и ремонта оборудования и сетей по фактическому техническому состоянию и системы технического диагностирования, следует систематически заниматься сбором информации по имеющимся средствам технического диагностирования и другим аналогичным средствам, которые могут найти применение на их предприятиях для этих целей. Следует знать, что довольно широкая номенклатура таких средств разработана и изготовлена в системе Госагропрома СССР (Союзсельхозтехника с входящим в него ГОСНИТИ), в Министерстве авиационной промышленности СССР, автомобильной промышленности СССР, Министерстве общего машиностроения СССР, Министерстве приборов и средств автоматизации СССР и в других министерствах и ведомствах.

Говоря о средствах технического диагностирования, необходимо сказать и об ЭВМ. При организации технического обслуживания и ремонта по техническому состоянию оборудования энергохозяйств ЭВМ могут быть использованы совместно с другими средствами и устройствами для автоматического и беспрерывного сбора информации от соответствующих датчиков и устройств, для обработки анализа этой информации и выдачи ее на печать или подачи соответствующих сигналов и команд другим устройствам. Эти сигналы и команды могут быть поданы в целях выключения оборудования при несоответствии его технического состояния установленным требованиям.

Конечно, применение таких дорогих пока средств технического диагностирования, как ЭВМ, безусловно, должно иметь соответствующее технико-экономическое обоснование.

Рассмотрим перспективы решения задачи внедрения технического обслуживания и ремонта по техническому состоянию. Проблемы методов и средств технического диагностирований были рассмотрены выше. Каковы организационные моменты этой задачи?

При современных масштабах энергетического хозяйства промышленных предприятий и размерах народнохозяйственного ущерба от непредвиденных и аварийных отказов оборудования и сетей энергохозяйства с учетом вынужденных простоев технологического оборудования назрела необходимость в комплексной диагностике состояния основного и особенно наиболее ответственного и наименее доступного для осмотров и контроля состава оборудования (крупные электродвигатели, генераторы, электропривод автоматических технологических линий, компрессорные, холодильные, насосные и котельные установки, газовые установки и т.д.). При этом следует иметь в виду, что отдельные элементы технической диагностики давно нашли применение для контроля за состоянием наиболее уязвимых элементов оборудования и сетей и за стабильностью наиболее важных параметров. Так, например, широко применяется постоянный температурный контроль за состоянием подшипников, магнитопроводов, обмоток крупных электрических машин и силовых трансформаторов, контроль изоляции кабельных и воздушных электрических линий. Некоторые принципы и средства технической диагностики закладываются практически в каждую схему автоматического управления энергоустановками.

С разработкой методов и средств технической диагностики и внедрением их в практику работы энергослужб вывод в техническое обслуживание и ремонт конкретных единиц оборудования или участка сети будут определяться не графиком ремонта (графиком ППР), а их состоянием. В то же время периодический диагностический контроль будет проходить в рамках регламентированного технического обслуживания по плану, включенному в календарные графики. Дополнение системы ППР диагностическим методом контроля за состоянием оборудования и сетей позволит получить существенную экономию рабочей силы, материалов и денежных средств, обусловленную исключением операций разборки и сборки оборудования и вскрытия и восстановления непроходных каналов энергосетей для оценки их состояния, снижением простоев за счет практически полного исключения отказов, увеличением межремонтной наработки, снижением в ряде случаев трудоемкости ремонтов и расхода запасных частей за счет уменьшения фактически необходимого объема работ по сравнению с типовым объемом, повышением экономических показателей оборудования за счет контроля и поддержания характеристик оборудования и сетей энергохозяйств на оптимальном уровне. Во избежание превращения системы технического обслуживания и ремонта в изжитую временем послеосмотровую систему ремонтов плановый характер ее для планирования основных ремонтных показателей (планового ремонтного цикла и плановой трудоемкости, необходимых для определения плановой численности рабочей силы, потребности в материалах, запасных частях, размера складских запасов, для составления смет затрат) должен сохраниться. В ремонтный цикл как основная операция регламентированного технического обслуживания должен войти график периодических диагностических проверок. На первых порах внедрения диагностического контроля в графике ремонта останутся и календарные сроки ремонта каждой единицы оборудования и участка сети, хотя вывод их в ремонт будет корректироваться в зависимости от их состояния, определяемого на основании диагностирования. В ремонтной карте при этом должен быть оформлен перенос сроков планового ремонта. По мере накопления диагностической информации можно будет обратной связью внести коррективы в установленные Системой ТОР ЭО величины периодичности производства ремонтов, типового объема ремонтных работ, норм расхода материалов, комплектующих изделий и запасных частей и т. д. При широком внедрении диагностических методов можно будет отказаться от календарного планирования сроков ремонта для каждой единицы оборудования, заменив его на календарное планирование диагностических проверок.

Однако широкому внедрению метода организации технического обслуживания и ремонта по техническому состоянию на основе технического диагностирования должны предшествовать следующие основные этапы подготовки: изучение и анализ причин поломок, неисправностей и отказов оборудования и сетей энергохозяйства предприятий;

изучение и анализ признаков проявлений изменения технического состояния обслуживания и сетей;

оценка необходимости и экономической целесообразности в периодическом или непрерывном контроле;

установление необходимости и очередности внедрения метода технического обслуживания и ремонта по техническому состоянию для различных видов оборудования и сетей;

определение возможности использования имеющейся стандартной или необходимости разработки специальной контрольно-измерительной аппаратуры, приборов и устройств для различных видов оборудования и сетей;

определение возможности и необходимости разработки универсальной диагностической аппаратуры;

разработка и изготовление соответствующих видов средств технического диагностирования;

определение других организационно-технических и технико-экономических факторов, обеспечивающих начало проведения планомерной и целеустремленной работы по широкому внедрению метода организации технического обслуживания и ремонта по техническому состоянию;

разработка и составление соответствующих инструкций, правил и тестов технического диагностирования;

регламентация периодичности технического диагностирования и других положений проведения технического обслуживания и ремонта по техническому состоянию и введение их в Систему ТОР ЭО.