РЕМОНТ И МОДЕРНИЗАЦИЯ ОБОРУДОВАНИЯ

КАРП И. Н., доктор техн. наук, ПЕТРОВ С. В., канд. техн. наук, Институт газа АН УССР

Требуемые свойства поверхностей деталей машин и элементов конструкций, работающих в экстремальных условиях, могут быть получены плазменным напылением защитных покрытий и плазменной поверхностной закалкой. Традиционно для этих целей в качестве плазмообразующей среды используют инертные газы: азот, аргон, гелий, аммиак и их смеси с водородом. Дороговизна и дефицитность их обусловливают трудности при практической реализации плазменных технологий, существенно возрастающих с увеличением производительности и соответственно мощности установок, поскольку требуемый расход газов при этом также увеличивается.

Использование в качестве плазмообразующей среды смеси воздуха с углеводородным газом (метаном, пропанбутаном) позволило реализовать на практике в широком промышленном масштабе новый тип плазменных установок. Особенностями таких установок и осуществляемых технологических процессов являются комбинирование электрической и тепловой энергии, которая выделяется в зоне нагрева материала от сгорания органического топлива, а также возможность независимого регулирования температуры и окислительно-восстановительного потенциала газовой среды.

В плазменной струе продуктов сгорания существенно повышается эффективность нагрева и разгона частиц дисперсного материала при напылении покрытий. Это обусловлено присутствием значительного количества разнообразных продуктов диссоциации — атомарного водорода, кислорода, азота и т. д., определяющих химическую активность среды, ее высокую теплопроводность, значительное расширение при нагревании, а также существенное изменение состава при взаимодействии с кислородом атмосферного воздуха. В отличие от плазменных струй, образуемых традиционно применяемыми газовыми смесями, плазменная струя продуктов сгорания, имеет более протяженную высокотемпературную зону с относительно высокой степенью однородности распределения температур и скоростей.

Эффективность процессов нагрева и разгона напыляемого дисперсного материала определяется термодинамическими и переносными свойствами плазменной среды, а также распределением температуры, скорости, плотности и теплофизических свойств плазмы вдоль траектории движения частиц. Для получения высококачественных покрытий необходимо, чтобы частички дисперсного материала в момент контакта с изделием были полностью или частично оплавлены и имели возможно большую скорость. Важными факторами, влияющими на нагрев и разгон частиц, являются удельная энергия в единице объема плазмы, состав и свойства плазмообразующей среды, структура плазменной струи, свойства и размер частиц, скорость их входа в поток плазмы при поперечной подаче. Траектория частиц при поперечной подаче представляет собой слабо изогнутые кривые. Степень их оплавления максимальна, когда траектория пересекает ось плазменной струи на расстоянии примерно трех калибров от сопла плазмотрона.

Установки для плазменного напыления покрытий содержат обязательный набор элементов: плазмотрон, блок электропитания, порошковый питатель-дозатор и блок управления с газовым модулем. Они могут комплектоваться также блоками автономного охлаждения, обеспечивающими охлаждение плазмотрона дистиллированной водой, полуавтоматами с шумоизоляционной камерой, манипуляторами, устройствами вентиляции и газоочистки.

Развитие техники и технологии напыления защитных газотермических покрытий идет по двум взаимосвязанным направлениям: совершенствование оборудования и разработка новых материалов. В первом случае качество покрытия в конечном счете определяется работой плазмотрона.

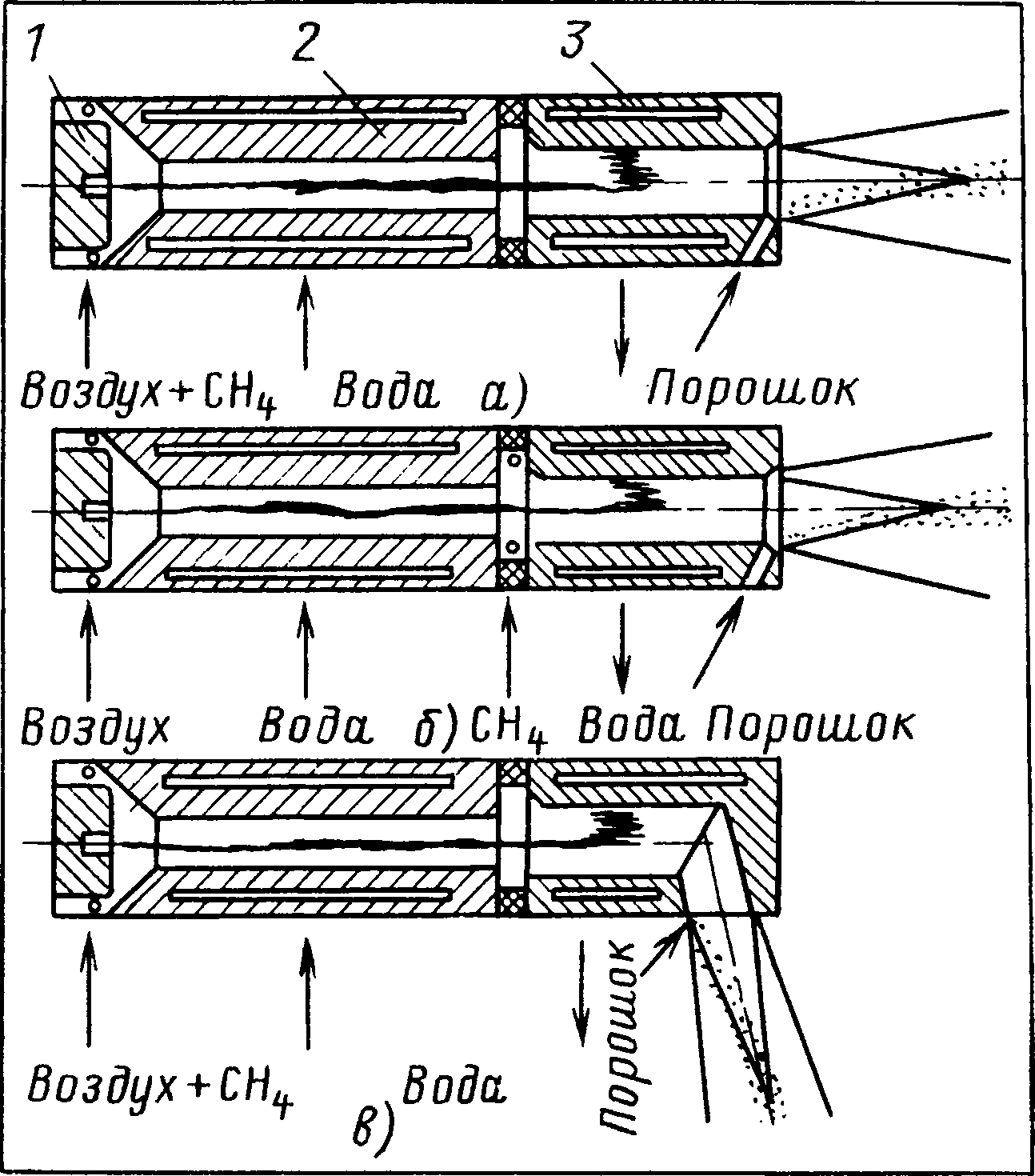

В Институте газа АН УССР разработаны плазмотроны с одиночной металлической межэлектродной вставкой (МЭВ) мощностью 40, 80, 100 кВт (рис. 1). Они содержат торцевой термоэмиссионный катод 1, межэлектродную вставку 2 и выходное сопло-анод 3, разделенные между собой изоляторами. Все плазмотроны данного типа имеют общую пневматическую схему: часть плазмообразующего газа подается на обдув катода, оставшийся газ — в зазор между МЭВ и анодом.

Дуговой канал такого плазмотрона можно условно разделить на две зоны: канал МЭВ от катода до зоны шунтирования дуги в сопле-аноде и канал выходного электрода от зоны шунтирования дуги до места ввода порошка в плазменную струю. В первой зоне происходит преобразование электрической энергии дуги в тепловую и кинетическую энергию газа; здесь также протекают химические реакции конверсии углеводородов.

Рис. 1. Плазмотроны с одиночной металлической межэлектродной вставкой:

а — с подачей заранее подготовленной смеси; б — с раздельной подачей воздуха и горючего газа пониженного давления; в — для напыления внутренних поверхностей тел вращения

Во второй — выравниваются температурные, скоростные и концентрационные поля в плазме и устанавливается термодинамически равновесный состав газов.

В канале МЭВ электрическая дуга окружена слоем относительно холодного газа, толщина которого по длине вставки уменьшается по мере прогрева газа при его движении. Правильный выбор конструктивных соотношений с учетом изменяющихся тепло- и электрофизических свойств газа позволяет существенно расширить рабочую область и повысить энтальпию плазменной струи.

Газ, вдуваемый в зазор между вставкой и соплом-анодом, служит для повышения его диэлектрической прочности и быстрого выравнивания температурных и скоростных полей. Напряжение на дуге плазмотрона возрастает с ростом содержания горючего газа в смеси. Потери тепла на катоде и МЭВ слабо зависят от тока дуги, расхода и состава смеси и составляют 5—8 % мощности плазмотрона. Потери на сопле-аноде более чувствительны к изменению этих параметров и к геометрии дугового канала и составляют 20—30 % мощности плазмотрона. Добавление горючего газа к воздуху расширяет область устойчивой работы плазмотрона на 25—30 %. При использовании газовоздушной смеси получается максимальный импульс мощности плазменной струи, достигающий 15 кВт-ч/м3. Именно этот параметр в конечном счете определяет качественное, высокопроизводительное напыление покрытий. В разработанных плазмотронах объединены простота изготовления, ремонтопригодность и высокие эксплуатационные качества. Уровень номинальной мощности определяется в основном относительной длиной канала МЭВ. Оптимизация этих плазмотронов позволила обеспечить их стабильную работу в диапазоне изменения тока дуги от 50 до 350 А с расходом плазмообразующего газа 3—15 м3/ч и содержанием природного газа в смеси 0—30 %.

Различные варианты таких плазмотронов (с подачей заранее подготовленной смеси; раздельной подачей воздуха и горючего газа давлением до 0,07 МПа; для напыления внутренних поверхностей с соплом, поворачивающимся на 75°, мощностью 80 кВт; с осевым и боковым подводом коммуникаций, с прямым и косвенным охлаждением электродов) испытаны в промышленных условиях в составе установок плазменного напыления защитных покрытий.

Плазмотроны с одиночной МЭВ наиболее целесообразно использовать для высокопроизводительного напыления покрытий. Один из указанных плазмотронов (рис. 1, а) стал базовым при создании нового серийного оборудования для плазменного напыления (установка «Киев-7»). Впервые в серийно выпускаемой плазменной аппаратуре в качестве основного плазмообразующего газа применяется смесь воздуха с природным газом или пропан-бутаном, допускается работа на техническом азоте.

Промышленную апробацию прошли покрытия из различных материалов, напыленные в плазме продуктов сгорания: металлические (самофлюсующиеся на никелевой и кобальтовой основе), нихромовые и др.; керамические (оксиды циркония, алюминия, хрома); композиционные (карбид хрома с самофлюсующимся сплавом); стеклоэмалевые.

Напыление покрытия в плазме продуктов сгорания обеспечивает улучшение его качества и повышение производительности процесса. Снижается чувствительность эффективности напыления к изменению входных параметров, коэффициент использования материала слабо зависит от расхода плазмообразующего газа. Это достигается за счет лучшего разогрева и более интенсивного дробления крупных частиц. Доля испарившегося порошка невелика и составляет 2—3 %. Повышенная скорость частиц и равномерный их прогрев по всему сечению плазменной струи независимо от траектории полета обеспечивают высокую плотность покрытия и прочность его сцепления с основой. Например, для керамического покрытия из оксида алюминия или прочности сцепления 21 МПа пористость составляет 3 %, для никель-алюминиевого покрытия — соответственно 50 МПа и 4 %. При напылении на предварительно подогретую основу может быть получено покрытие без пор.

Использование плазмы продуктов сгорания позволяет получать контролируемую атмосферу в зоне разогрева и движения частиц порошка. Окисление частиц в процессе нанесения покрытия происходит в две стадии: первая — во время их плавления и полета до напыляемой детали, вторая — при остывании в покрытии. Изменяя содержание горючего углеводородного газа в исходной смеси, можно эффективно управлять химическим составом покрытия. На рис. 2 приведен микрошлиф покрытия, полученного из железного порошка. Светлые участки — железо металлическое, темные — окислы железа. Микротвердость железа составляет 3000 МПа, окислов железа — 4500-:10 000 МПа. Таким образом формируется композиционное покрытие с равномерным распределением твердой фазы в мягкой матрице, которое отличается высокой износостойкостью. Здесь содержание, состав окислов и их микротвердость определяются окислительно-восстановительным потенциалом плазмы.

Рис. 2. Микрошлиф напыленного покрытия из железного порошка (увеличено в 100 раз)

При напылении медного порошка содержание кислорода в покрытии за счет добавления 10 % метана к воздуху снижается с 2,1 до 1,5%. Самофлюсующиеся порошки нечувствительны к содержанию горючего газа в смеси. При прохождении через плазму карбида хрома он частично обедняется углеродом. С увеличением содержания горючего газа в смеси степень выгорания углерода снижается.

В последние годы возрос интерес к поверхностной плазменной закалке. Это обусловлено рядом ее преимуществ при использовании тепла плазменного потока по сравнению с газопламенным, лазерным и индукционным нагревом. Основными из них являются возможность упрочнения деталей сложной формы с регулируемой структурой и твердостью поверхностного закаленного слоя, превышающей твердость при объемной закалке; гибкость процесса; высокая его производительность. Применение источников нагрева, обеспечивающих высокую плотность тепловых потоков (мощность плазменного теплового потока составляет 10+4—10+10 Вт/м2) по поверхности, определяет специфику процесса закалки.

Глубина нагрева до температуры аустенитного превращения для стали конкретной марки определяется скоростью относительного перемещения детали и плазмотрона и характером зависимости интенсивности теплового воздействия от времени. При высоких скоростях нагрева стали под закалку (более 1000 град/с) можно использовать высокотемпературную часть аустенитной области вплоть до подплавления поверхности.

Скорость закалки может быть увеличена за счет повышения интенсивности нагрева. При этом во избежание оплавления поверхности длительность воздействия не должна превышать времени достижения точки плавления. Глубина закаленного слоя определяется размерами области, в которой успевает пройти полная аустенизация, лимитируемая диффузией углерода, скорость охлаждения которой больше критического значения. В условиях неизотермического превращения, лимитируемого диффузией, размеры и структура закаленного слоя, его служебные свойства должны определяться как изотермой закалки, так и кинетикой структурных превращений.

Интенсивность нагрева поверхности плазменной струей определяется температурным напором и коэффициентом теплоотдачи. Эти параметры регулируются током дуги плазмотрона, расходом и составом плазмообразующего газа, расстоянием от среза сопла плазмотрона до нагреваемой поверхности.

Добавление горючего газа к воздуху ощутимо интенсифицирует нагрев, при этом в 1,5—2 раза возрастает скорость закалки поверхности, перпендикулярной к оси, струи и расположенной на расстоянии более 50—70 мм от среза сопла плазмотрона, т. е. в области температур (2—3,5) • 10+3 К. Уменьшение дистанции приводит к увеличению температурного напора, значительно интенсифицирует нагрев и делает его нечувствительным к составу плазмы.

Рис. 3. Зависимость микротвердости стали, содержащей 0,6 % углерода, от глубины поверхностной плазменной закалки при различных скоростях

Снижение расхода плазмообразующего газа также, как и увеличение тока дуги интенсифицирует нагрев за счет увеличения удельного импульса мощности плазменной струи. Многократное (5— 10 раз) повышение плотности теплового потока может быть достигнуто при закалке с малых расстояний в пределах начального участка плазменной струи за счет образования несамостоятельного диффузного разряда между соплом-анодом плазмотрона и деталью. Формирование такого разряда в плазме продуктов сгорания проще, чем при использовании воздуха и инертных газов. Происходит это благодаря качественному изменению характера приэлектродных процессов на аноде плазмотрона и повышению разности потенциалов плазменной струи по отношению к аноду в плазме продуктов сгорания. Однако нагрев мощным быстродвижущимся источником тепла, каким является плазменная струя при малых дистанциях, обеспечивает глубину закалки не более 1 мм.

С учетом особенностей теплоотдачи от плазменной струи продуктов сгорания по ее длине к поверхности нагреваемой детали разработано оборудование, содержащее плазменный модуль, обеспечивающий течение плазмы вдоль упрочняемой поверхности. При этом увеличивается время нагрева без снижения скорости закалки и более полно используется энергия плазменной струи.

На рис. 3 приведены зависимости микротвердости стали, содержащей 0,6 % углерода, от глубины закалки при скорости 9; 6,7; 4,7; 3,3 см/с. Мощность плазмотрона — 70 кВт, охлаждение поверхности водяным душем при температуре 20 °С. Благодаря высокоскоростному нагреву под закалку размер зерна снижается на 1—2 балла. В зависимости от содержания углерода в стали изменяется максимальная твердость закаленного слоя. При содержании углерода 0,4 % достигнута закалка на 60—65 HRC, при 0,6 % — на 67—70 HRC. Структура — мелкоигольчатый мартенсит.

Таким образом, использование плазменной аппаратуры, работающей на смеси воздуха с горючим углеводородным газом, обусловливает как улучшение технико-экономических показателей, так и расширение технологических возможностей процессов напыления защитных покрытий и закалки.