Машины для приготовления кормов разнообразны. Для обработки грубых кормов применяют измельчители с барабанными и дисковыми режущими аппаратами ИГК-30Б, РСС-6 и другие. Корнеплоды перерабатывают на измельчителях кормов ИКС-5, «Волгарь-5», мойках-резках МРК-5, а также на универсальных кормодробилках КДУ-2,0; ДКУ-1, КДМ-2,0, которые дробят также зерно, жмых, высушенную траву.

У электродвигателей кормоприготовительных машин, как правило, переменная продолжительная нагрузка. Особенно большие колебания момента сопротивления наблюдаются у молотковых дробилок сухих кормов. У этих же машин большой приведенный момент инерции, поэтому разгон их оказывается длительным. Дробилки необходимо пускать, предварительно очистив их от продукта.

Механические характеристики холостого хода измельчителей и дробилок имеют вентиляторный или линейно-возрастающий вид.

Кроме измельчителей и дробилок, для приготовления кормов используют грануляторы, прессы для брикетирования, смесители, сушилки и другое технологическое оборудование.

Электропривод почти всех кормоприготовительных машин не регулируемый и осуществляется асинхронными электродвигателями с короткозамкнутым ротором обдуваемого или специального исполнения: сельскохозяйственного, влагоморозостойкого, пыленепроницаемого. Электродвигателями одиночно работающих машин управляют по типовым схемам.

Поточные линии для производства кормов: сочных, грубых, концентрированных, комбинированных, гранулированных, брикетированных, значительно повышают производительность труда и находят все более широкое применение.

Технологический комплекс по приготовлению гранулированных кормов состоит из агрегата для приготовления муки, оборудования для гранулирования, транспортеров, бункеров для хранения продукции.

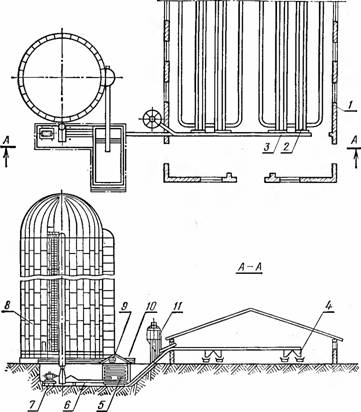

Агрегат витаминной травяной муки АВМ-1,5, кинематическая схема которого показана на рисунке 15.3 предназначен для искусственной сушки и помола травы, фуражного зерна, листьев, хвои, жома, сахарной свеклы и т. п. Продукты перед сушкой измельчают (длина частичек должна быть 30...40 мм при толщине 1...4 мм) и высыпают в лоток 1 конвейера загрузчика зеленой массы. Сушат в барабанной сушилке 5, куда из теплогенератора 4 засасывается нагретый до высокой температуры воздух и продукты сгорания жидкого топлива.

Кормовая масса транспортируется конвейером 2, транспортером 3 и вращающимся барабаном сушилки 5. Сухая масса увлекается потоком газов, который создается вентилятором 7 большого циклонного охладителя 6.

Рис. 15. 3. Кинематическая схема агрегата АВМ-1,5:

M1 — электродвигатель конвейера загрузчика: М2 — электродвигатель транспортера зеленой массы; М3 — электродвигатель барабана; М4 — электродвигатель вентилятора циклонного охладителя; М5 — электродвигатель затвора дозатора; М6, М7 — электродвигатель дробилок; М8, М9 — электродвигатель вентилятора циклонов муки; М10 — электродвигатель затворов и выгрузочного шнека муки; МП — электродвигатель топливного насоса; М12—электродвигатель вентилятора топки; ЛШ — электродвигатель насоса гидроподъемника.

Из большого циклона высушенный продукт через дозатор 8 попадает в дробилки 9, 10. Мука за счет потока, создаваемого вентиляторами 11, 12, перемещается в малые циклоны, а затем затворами-дозаторами — в шнековый разгрузчик 13, из которого ее можно направлять в отделение гранулирования или затаривать в мешки.

Из кинематической схемы АВМ-1,5 видно, что агрегат представляет собой поточную линию, состоящую из транспортеров, сушильного агрегата, дробилок. Привод механизмов осуществляется трехфазными асинхронными короткозамкнутыми электродвигателями.

Общая мощность электродвигателей и других токоприемников составляет 240 кВт. Управляют ими с двух пультов. Каждый пульт оборудован световой сигнализацией о состоянии всех приводов агрегата.

Двигатели подключаются к электрической сети через магнитные пускатели с тепловыми реле и автоматы.

Групповую защиту одним автоматом имеют электродвигатели дозаторов муки и сечки, циклоны муки, вентилятор топки и транспортер.

Пуск электродвигателей дробилок, имеющих большую мощность, целесообразно осуществлять с переключением со звезды на треугольник. В агрегатах АВМ-0,4, АВМ-3,0 производительностью соответственно 0,4 и 3 т/ч такой пуск предусмотрен.

Для контроля загрузки дробилок используют амперметры. В цепях электродвигателей мотор-редукторов дозаторов установлены токовые реле защиты, отключающие двигатели и при забивании затворов.

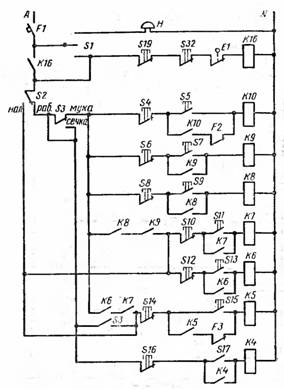

Рис. 15.4. Электрическая схема пульта управления механизмами транспорта и обработки высушенного продукта агрегата АВМ-1,5:

К16 — промежуточное реле; К4 . . . К10 — электромагнитные пускатели двигателей (К10 — затворов муки; К9, К8 — вентиляторов циклонов муки; К7, К6 — дробилок; К5 — затвора дозатора большого циклона; К4 — вентилятора большого циклона).

Управляют магнитными пускателями двигателей при помощи кнопок и универсальных переключателей (рис. 15.4; 15.5).

Пускают агрегат в следующем порядке.

Автоматом F1 подают напряжение на пульт управления механизмами транспорта и обработки высушенного продукта.

Переключателем S1 подают звуковой сигнал и включают реле К16.

Поставив переключатель S2 в положение «работа», а S3 в нужное положение, нажатием кнопок на пульте производят пуск электродвигателей приводов: кнопкой S5 — шлюзовых затворов отвода муки, кнопками S7, S9 — вентиляторов циклона муки, кнопками S11, S13 — дробилок, S15 — дозатора большого циклонного охладителя, S17 — вентилятора большого циклона.

Выполнив подготовительную работу перед разжиганием топки, ручкой автомата расцепителя на пульте управления F2 сушильного агрегата подают напряжение на пульт. Ключ S18 ставят в положение «Работа» и включают электрические подогреватели топлива. Кнопками S21, S23 на втором пульте пускают электродвигатели приводов барабана и вентилятора топки.

Чтобы разжечь факел, необходимо: открыть вентиль на баллонах со сжиженным газом л кнопкой S25 включить топливный насос.

Рис. 15.5 Электрическая схема пульта управления сушильного агрегата:

К1 — пускатель конвейера загрузчика; К2 — пускатель транспортера зеленой массы; КЗ — магнитный пускатель электродвигателя барабана; К11 — пускатель топливного насоса;, Kl2 — пускатель-вентилятор топки; К13 — пускатель насоса гидроподъемника; KI4 — пускатель реле времени; К15 — пускатель промежуточного реле.

Вместе с ними включается система зажигания, состоящая из трансформатора Т, промежуточного реле К15, реле времени К14. Нажатием на рычаг запального устройства зажигают газовый факел, а затем открывают кран на форсунке и зажигают основной факел. При этом замыкается контакт Е2 реле контроля факела.

После прогрева агрегата и необходимых регулировок кнопками S27, S29 включают в соответствующей последовательности двигатели транспортера и конвейера загрузчика зеленой массы.

Двигатель гидропривода лотка включают по мере надобности кнопкой S31.

Рис. 15.6. Технологическая схема загрузки сенажной башни и раздачи сенажа скоту:

1 — коровник со стационарной кормораздачей; 2— ленточный кормораздатчик; 3 — транспортер кормов ТКС-6; 4 —дозатор; 5 подающий транспортер-питатель; 6 —загрузчик сенажных башен; 7 — электродвигатель загрузчика; 8 — сенажная башня; 9—ленточный транспортер для подачи сенажа в приямок; 10 ~ ограждение; U — бункер концентрированных кормов.

Останавливают агрегат в обратной последовательности пуску по мере освобождения механизмов от отработанного материала; только вентилятор большого циклона и вентиляторы топки остаются включенными до полного остывания футеровки камер теплогенератора.

В аварийном случае все механизмы агрегата могут быть одновременно отключены кнопками аварийного отключения S19 и S32 при помощи промежуточного реле К16. Это же реле не позволяет включить агрегат, если переполнен большой циклон, так как в цепи его катушки имеется контакт от реле уровня Е1.

Схема поточной линии отделения гранулирования построена так же, как и агрегатов приготовления концентрированных кормов.

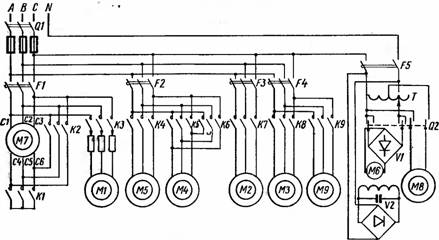

Поточную линию для приготовления и раздачи грубого корма животным можно создать, если сенаж или силос хранить в башнях (рис. 15.6).

У нас в стране налажен выпуск башен БС-9,15, которые оборудованы электропневматическим транспортером-загрузчиком ТЗБ-30, разбрасывателем массы РМБ-9,15, разгрузчиком РБВ-6,0, лебедкой для поднимания и опускания разгрузчика, используемого во время загрузки для уплотнения массы.

Скошенная, провяленная и измельченная трава (до 30... 40 мм) доставляется с поля и выгружается в приямок, где размещен транспортер-питатель 5, равномерно подающий зеленую массу на транспортер 6 загрузчика башни. Потоком воздуха масса поднимается по трубе вверх, поступает на направитель разбрасывателя, который своим диском с лопастями равномерно распределяет массу по сечению башни. Во время выгрузки корма включают в работу разгрузчик. Перед пуском разгрузчик удерживается в подвешенном состоянии при помощи лебедки и троса. От электродвигателя разгрузчика приводится во вращение ведущее колесо, шнеки и ротор швырялки.

Рис. 15.7. Схема включения электродвигателей механизмов сенажной башни раздачи кормов.

Ведущее колесо поворачивает разгрузчик относительно вертикальном оси башни. Шнеки разгрузчика, опущенного на массу, фрезеруют поверхностный слой массы и транспортируют его к швырялке, откуда сенаж выбрасывается и направляется дефлектором через боковой люк башни в шахту. Из шахты сенаж поступает на транспортер 9, затем на транспортер 3 и кормораздатчик 2. Разработаны разгрузчики массы по центральной шахте, формируемой по оси башни.

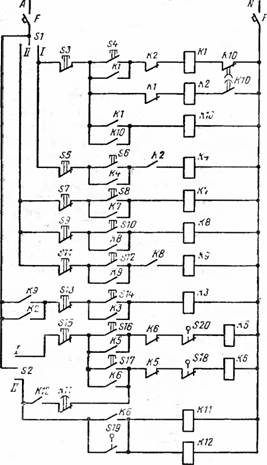

Рис. 15.8. Схема управления электродвигателями механизмами сенажной башни и кормораздачи:

F—защитный автомат; SI, S2—переключатели режимов; S3. . . S/7 — кнопки управления; S/8, S19. S20 — конечные выключатели; К1 - . . К9 — магнитные пускатели двигателей; К10, К11 — реле времени; К12 — промежуточное реле.

Управление машинами и транспортерами осуществляется со шкафа управления электродвигателями механизмов сенажной башни (рис. 15.7).

Напряжение на пульт подается рубильником Q1. Для защиты электродвигателей применяют автоматы Е1... F5.

Электрическая схема управления (рис. 15.8) этой поточной линии отличается тем, что двигатель загрузчика, имеющий большую мощность и номинальное напряжение 660/ 380 В, пускается путем автоматического переключателя со «звезды» на «треугольник». После нажатия кнопки S4 включается магнитный пускатель К1 и двигатель начинает разгоняться на «звезде». Одновременно подается напряжение на реле времени К10. выдержка которого соответствует времени пуска двигателя на «звезде». По истечении этого времени реле времени К10 снимет напряжение с катушки магнитного пускателя Kt, и обмотки двигателя магнитным пускателем К2 переключаются на «треугольник». Двигатель готов к приему нагрузки.

Такой пуск позволяет уменьшить пусковой ток и момент в три раза и применяется при включении вхолостую сравнительно мощных электродвигателей для того, чтобы уменьшить колебания напряжения в сети и нагрев обмоток. В связи с тем, что двигатели с номинальным напряжением 660/380 В выпускаются серийно, этот способ пуска применяется часто.

Вслед за погрузчиком кнопкой S6 и магнитным пускателем К4 включается двигатель транспортера питателя. Во время загрузки башни переключатель S1 ставится в положение I (загрузка).

Автоматом F5 и переключателем Q2 (рис. 15.7) выключаются оба двигателя разбрасывателя массы или только двигатель разбрасывающего диска М6. Частоту вращения этого диска надо регулировать, чтобы независимо от уровня массы в башне, распределять ее равномерно. С увеличением частоты вращения диска масса отбрасывается дальше от центра. В приводе применен двигатель постоянного тока с независимым возбуждением мощностью 0,7 кВт. Частота вращения регулируется изменением напряжения на якоре. Напряжение регулируется автотрансформатором Т и выпрямляется мостиком вентилей VI. Через выпрямитель V2 питается обмотка возбуждения электродвигателя.

Электродвигатель М8 мощностью 50 Вт вращает через редуктор с постоянной частотой 4,8 об/мин наклонный направитель массы.

Когда переключатель S1 находится в положении //, кнопками можно включать электродвигатели машин, работающих при выгрузке и подаче корма животным в требуемой последовательности: кнопкой S8 — кормораздатчик в коровнике, кнопкой S10 — транспортер, подающий корм из приямка в помещение, кнопкой S12 — ленточный транспортер, направляющий массу в приямок, кнопкой S14 — разгрузчик. Когда двигатель разгрузчика наберет скорость, разгрузчик опускается на выгружаемую массу при помощи лебедки при нажатой кнопке S17. Как только натяжение троса ослабнет, разгрузчик опускается и конечный выключатель S18 разорвет цепь катушки Кб. В дальнейшем двигатель лебедки на опускание по мере выгрузки может включаться автоматически, если переключатель S2 поставить в положение II.

Микропереключатель S19 замыкается кратковременно механизмом поворота разгрузчика один раз за каждый оборот. В это время включаются катушки реле времени КП и промежуточного реле К12, которые своими контактами замыкают цепь магнитного пускателя Кб двигателя лебедки на время, достаточное для опускания разгрузчика на необходимый уровень.

Для крупных свиноводческих ферм и комплексов строят кормоцехи, технологические схемы и оборудование которых зависят от вида кормов.

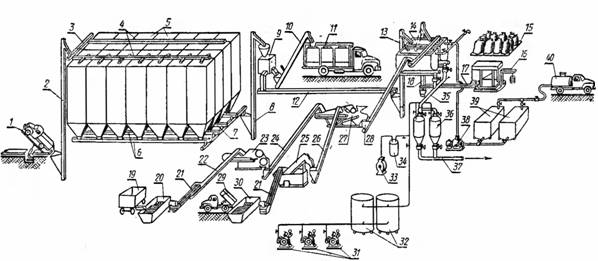

Кормоцех Череповецкого свиноводческого комплекса, разработанного ВИЭСХ и Севзапгипросельстроем позволяет готовить сбалансированные корма для всех возрастных групп свиней непосредственно на ферме. Кормоцех (рис. 15.9) имеет пять поточных линий, которые обеспечивают обработку сочных кормов и приготовление до 150 т в сутки жидких кормовых смесей. Комбикорма и другие концентраты подвозят автомобильным транспортом и при помощи разгрузчика 1 выгружают в приемный бункер нории 2. Отсюда они подаются к шнеку 3, а по нему на два верхних транспортера 4, которыми корма распределяются по бункерам 5 общей вместимостью 1000 т.

По мере потребности концентрированные корма транспортерами 6 и 7, норией 8 подаются на автоматические весы 9. Отсюда они поступают либо по транспортеру 10 в загрузчик сухих кормов 11, либо шнеком 12 и норией 13 в два смесителя 14, в которых приготавливаются жидкие смеси.

Травяная мука 15 доставляется в затаренном виде и складируется. Эти корма, взвешенные на весах 16, шнеком 17 и норией 18 подаются в смесители 14.

Зеленая масса летом, силос зимой и весной подвозятся прицепным кормораздатчиком 19 к бункеру-дозатору 20, а из него транспортерами 21 и 22 подается в измельчитель «Волгарь-5» 23. Затем корм транспортируется в универсальную кормодробилку 27 (КДУ...2,0), где он превращается в пастообразную массу, которая транспортером 28 и шнеком 17 подается в смесители 14.

Корнеклубнеплоды в кормоцех доставляет самосвал 29 и загружает их во второй бункер-дозатор 30, из которого транспортером они подаются в мойку-измельчитель 25 (ИКС-5), а из нее — транспортером 26 в универсальную дробилку 27.

Молочные отходы привозят к кормоцеху в автоцистерне 40 и сливаются в молочные танки 39, из которых по молокопроводу насосом 38 они подаются в смесители 14.

Различные корма, поступившие в смесители 14, перемешиваются, запариваются, а из них по трубе 35, продувочные котлы 36, магистральный кормопровод 37 сжатым воздухом подаются в свинарники. Компрессорная станция, состоящая из компрессоров 31, воздухосборников-ресиверов 32 и электрооборудования автоматически поддерживает заданное давление сжатого воздуха в питающей сети. Для подачи корма из смесителя к продувочному котлу подведен вакуум-провод от вакуум-насоса 33 с вакуум-баллоном 34.

Кроме полужидкого корма в кормушки доставляется сухой комбикорм тросово-шайбовыми трубчатыми кормораздатчиками.

Электрооборудование цеха состоят из 30 асинхронных трехфазных короткозамкнутых электродвигателей, пультов централизованного управления поточными линиями, схемы которых подобны рассмотренным ранее.

Рис. 15.9. Технологическая схема кормоцеха.