На ледоколах типа «Капитан Белоусов» установлены главные электрические машины ГЭУ, изготовленные фирмой «Стремберг», с изоляцией обмоток в основном класса В и частично класса А, что допускается классификационными органами при известных ограничениях (см. § 6). Кроме микафолия (класс В), применены лакированная бумага и прессшпан (класс А). Учитывая это, предельно допустимую температуру нагрева машины при расчетах приняли равной 115° С, в то время как для класса В допускается температура 130° С.

Рис. 55. Повреждения коллектора генератора типа 2ПГК-120/50 вследствие разрушения проволочного бандажа.

Рис. 56. Поврежденные током короткого замыкания щеткодержатели и щетки.

Электрические машины были выполнены с достаточным тепловым запасом.

При проведении стендовых испытаний максимальная температура якорных обмоток не превышала 64° С. В течение почти 20 лет эксплуатации не было отмечено ни одного аварийного случая, связанного с межвитковыми или корпусными замыканиями обмоток электрических машин. Однако изоляция этих электрических машин обладала существенным недостатком — низкой влагостойкостью. Сопротивление изоляции гребных электродвигателей за 1,5—2 ч уменьшалось почти до нуля, если появлялась вода в льялах помещения ГЭД или изменялась влажность воздуха (при неработающем двигателе). По мере прогрева электрических машин включением обмоток возбуждения сопротивление изоляции быстро восстанавливалось, однако требовалось время, чтобы поднять напряжение на электрических машинах с минимальным риском их повреждения.

Для устранения этого недостатка электромашины ГЭУ всех трех ледоколов были пропитаны изоляционными лаками, выполнены чистка, сушка, пропитка и покрытие обмоток эпоксидными и покровными лаками. Нагрев электрических машин осуществлялся паровыми калориферами. После проведения пропитки сопротивление изоляции обмоток установилось на уровне 10 МОм. Стоимость работ, связанных с пропиткой только одного генератора на верфи-строителе, составляла около 10 000 руб.

На судах типов «Днепрогэс» и «Актюбинск» также около 20 лет эксплуатируются генераторы типа ГП-1375—810. Генераторы выполнены с охлаждением по замкнутому циклу вентиляции, без фильтров и имеют дополнительные полюса, компенсационную обмотку и уравнительные соединения. Обмотка якоря — простая, петлевая, с изоляцией класса В, с применением отдельных элементов изоляции класса А.

Уже в первые месяцы эксплуатации генераторов сопротивление изоляции их якорных обмоток начало интенсивно снижаться, в особенности при работе судов в тропиках. Например, на генераторе Г3 дизель-электрохода «Ангаргэс» за несколько дней сопротивление изоляции якорной цепи снизилось с 10 до 0,3 МОм. Аналогично изменялось сопротивление изоляции на генераторах дизель-электроходов «Рионгэс», «Куйбышевгэс» и других судов этой серии.

Судовым персоналом проводились многократные чистки генераторов, однако достигаемый эффект был временным. На обмотках вновь появлялись налеты влажной угольной пыли, и наличие микротрещин в изоляции приводило к снижению ее сопротивления. Была произведена пропитка якорей всех генераторов изоляционными лаками. После пропитки сопротивление изоляции генераторов повысилось и стало стабильнее. Так, на дизель-электроходе «Ангаргэс» после пропитки якорей в течение последующей многолетней эксплуатации сопротивление изоляции не опускалось ниже 25 МОм при плавании в различных климатических зонах. На дизель-электроходе «Рионгэс» сопротивление изоляции якорных обмоток не опускалось ниже 3 МОм за последующую многолетнюю эксплуатацию.

В большинстве случаев судовой персонал не может выявить локальный участок или место понижения сопротивления изоляции якорных обмоток и конкретно указать причину ухудшения состояния машины. Участки с пониженным сопротивлением, как правило, рассредоточены по обмоткам якоря (микротрещины в изоляции, запыление угольной пылью и т. п.). В этих условиях пропитка машин, как показано выше, оказывает весьма эффективное действие. Однако проведение ее в судовых условиях не рекомендуется, так как пропитка — операция трудоемкая, пожароопасная и дорогостоящая, а качество ее не всегда достаточно высокое. Поэтому при изготовлении электрических машин для ГЭУ (даже при высоком качестве изоляционных материалов) нельзя недооценивать роль пропитки якоря с обмоткой в сборе. Ее следовало бы проводить после длительных тепловых испытаний машины с целью «выбирания» всех невыявленных дефектов изоляции.

Много неудобств в эксплуатации создают также электрические машины ГЭУ, в которых неудачно выполнена изоляция компенсационных обмоток и дополнительных полюсов. Включенные последовательно с обмоткой якоря дополнительная и компенсационная обмотки находятся под одинаковым с ней потенциалом по отношению к корпусу. Низкое сопротивление изоляции дополнительной и компенсационной обмоток может быть расценено как опасность для всей электрической машины.

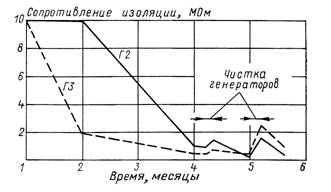

Примером таких генераторов могут служить генераторы типа 2ПГК-120/50 (1920 кВт, 600 В, 595 об/мин). Уже в начале эксплуатации началось интенсивное снижение сопротивления их изоляции. На рис. 57 представлены графики изменения сопротивления изоляции генераторов Г2 и Г3. К моменту снижения сопротивления изоляции до 0,2 МОм генератор Г2 отработал 1925 ч, а генератор Г3 — 3460 ч. Остальные генераторы ГЭУ также имели пониженное сопротивление изоляции (на четырех из них менее 1,0 МОм). Если учесть, что в контур одного якоря ГЭД включаются два генератора, сопротивление изоляции контура получается недопустимо низким и ситуация в ГЭУ может восприниматься как близкая к аварийной.

Чистка генераторов в судовых условиях оказалась малоэффективной: сопротивление изоляции после чистки вновь быстро падало (рис. 57). После разделения цепей последовательных обмоток генераторов было установлено, что снижение сопротивления изоляции происходит на дополнительной и компенсационной обмотках. Если сопротивление изоляции обмоток якоря было в пределах 25—50 МОм, то отдельных дополнительных полюсов — около 1,0 МОм. При последовательном соединении обмоток сопротивления соответствовали графику, представленному на рис. 57.

Рис. 57. Изменение сопротивления изоляции при работе генераторов Г2 и Г3 типа 2ПГК-120/50 (нуль не соответствует началу эксплуатации).

В инструкции по эксплуатации низшим допустимым сопротивлением изоляции генератора в холодном состоянии считается 5 МОм. Такое указание завода-изготовителя основывается на том, что для якорной обмотки применена изоляция влагостойкая, класса В, с маслостойким покрытием. Было установлено, что одной из основных причин ухудшения изоляции являлось применение киперной ленты и прессшпана для изоляции компенсационной обмотки и дополнительных полюсов. Угольная пыль, получающаяся в результате стирания электрощеток, увлажненная парами масла и обладающая высокой проникающей способностью в условиях замкнутой системы вентиляции без фильтров, образовывала токопроводящие мостики на этих обмотках, что и приводило к снижению сопротивления изоляции.

Для устранения выявленных недостатков дополнительные полюса были демонтированы с генераторов и отправлены на завод-изготовитель. Катушки с отводами заново изолировались стекломикалентой, пропитанной глифталевым лаком. Поверхностная изоляция осуществлялась стеклянной пропитанной лентой. Катушки покрывались эмалью и сушились до получения гладкой поверхности. Свободные концы стержней компенсационной обмотки были также переизолированы. Снятую киперную ленту заменили стеклолентой и покрыли изоляционной эмалью воздушной сушки. Выступающие концы манжет коллекторов генераторов изолировали пропитанной в эмали стеклолентой. Для производства названных работ все генераторы были разобраны с подъемом верхних- полустанин. Работы, выполненные только в судовых условиях, заняли около 3000 чел.-ч.

Приведем еще пример, показывающий, что эксплуатационные затраты на обеспечение работоспособности мощных электрических машин на судах существенно зависят от качества изоляции. В ГЭУ линейного ледокола установлен синхронный турбогенератор типа ТК9-4 (9000 кВт, 780 В, 3780 А, 3500 об/мин). Предполагалось, что сопротивление изоляции обмоток синхронной машины, не имеющей коллекторно-щеточного узла (источника угольной пыли), будет устойчиво высоким. Уже в первые недели работы турбогенераторов сопротивление изоляции роторных обмоток некоторых из них снизилось с 50 до 1—1,5 МОм.

Угольная пыль от щеток на кольцах ротора попадала на обмотки и, увлажненная маслом, создавала стойкие загрязнения. При замкнутой системе вентиляции попадание паров масла и пыли осуществлялось по неплотностям в щитах генераторов. Расположение колец вплотную к щитам генераторов и наличие поблизости большого количества масляных систем создавали условия, неблагоприятные для изоляции электрических машин. Судовой персонал был вынужден в рейсе установить систему отсоса угольной пыли от колец; позднее была проведена чистка обмоток и покрытие их эмалью.

Конструкция генераторов не предусматривает выполнение таких работ в судовых условиях, поэтому объем сопутствующих работ был большим, а трудозатраты с учетом работ, выполненных при участии завода-изготовителя, составили около 1000 чел.-ч.

Рассмотренные случаи низкого качества изоляции электрических машин на некоторых судах не привели к авариям или аварийным происшествиям. Но из-за состояния изоляции электрических машин в ГЭУ этих судов создавались аварийные ситуации, не получившие развития только благодаря усилиям эксплуатационного и ремонтного персонала.