Статья представлена 30.08.84.

УДК 621.315.616.97.027.3

Л. Б. Точанская, А. А. Филиппов, Т. Я. Харина (НИИПТ), Г. Е. Голубков, Л Н. Савельева (ВНИИЭИМ)

ДЛИТЕЛЬНЫЕ ВЫСОКОВОЛЬТНЫЕ ИСПЫТАНИЯ ЭПОКСИДНЫХ ОПОРНЫХ ИЗОЛЯТОРОВ

В настоящей статье приводятся результаты длительных высоковольтных испытаний опорных эпоксидных изоляторов с наполнителем в виде нитрида бора с целью определения зависимости их срока службы от напряжения, а также для оценки электрической прочности изолятора при длительных испытаниях как при повышенной температуре, так и при отклонении от типовой технологии изготовления.

Основные исследования проводились с изоляторами, изготовленными по типовой технологии (тип А). В состав эпоксидного компаунда этих образцов в качестве наполнителя входит нитрид бора, в котором по ТУ не нормируется количество металлических примесей. В данном случае оно составляет 1% [1].

При массовом изготовлении образцов возможны отклонения от типовой технологии. Поэтому было изготовлено несколько типов изоляторов: тип Б - электроды не были обработаны замороженным компаундом; тип В - содержание металлических примесей в нитриде бора увеличено до 5-6%; тип Г - при изготовлении компаунда нитрид бора предварительно был очищен от магнитных примесей. Изготовлены также изоляторы типа А, но с искусственными дефектами в виде полых тонкостенных сфер, имитирующих газовые поры: изоляторы типа Д имели сферы диаметром 30 мкм, типа Е - от 100 до 200 мкм.

Для воспроизведения влияния возможных резких изменений температуры на срок службы изоляторов были изготовлены образцы типа А, и Б,, которые после изготовления подвергались термоударам, т. е. выдержке в парах жидкого азота в течение 30 мин, затем в жидком азоте - 10 мин, затем на воздухе более 2 ч. Для длительных испытаний изготовлены изоляторы, в которых вместо нитрида бора использован ситалл - тип С.

Конструктивное исполнение опорного изолятора было следующим. Электроды выполнены в виде полусфер с основным радиусом закругления, равным 15 мм. ("грибок” [ 1 ]) и межэлектродным расстоянием 9 мм. Высота изолятора равна 22 мм. Активный объем образцов составлял 1 см3, емкость образцов - около 1 пФ. Основные длительные испытания проводились при напряжении 70 кВ, что соответствовало наибольшему фазному напряжению класса 110 кВ. В этом случае амплитуда напряженности поля внутри рассматриваемого изолятора составляет 11 кВ/мм.

Для определения зависимости срока службы изоляторов типа А от приложенного напряжения были проведены длительные испытания при напряжении 70; 110; 200 и 230 кВ. Число изоляторов при этом составляло 30, 15, 5 и 5 соответственно. Результаты испытаний при напряжении 70 кВ приведены на рис. 1, кривая>4. Длительные испытания окончились после 11 тыс. ч. При напряжении 110 кВ из 15 изоляторов было пробито 9 изоляторов с временем пробоя у одного менее 1 ч, а у других

7, 207, 214, 221, 257, 291, 301, 302 ч. Длительные испытания окончились после 305 ч. При напряжении 200 кВ было пробито 5 изоляторов с временем пробоя 0,5; 2,5; 2,7; 4 и 6 ч. При одноминутных испытаниях было пробито 5 изоляторов; 50%-ное пробивное напряжение составляло 230 кВ.

Результаты длительных испытаний при напряжении 70 кВ обрабатывались при помощи кривой Вейбулла [2]:

![]() (1)

(1)

где F - вероятность пробоя за время т. Для изоляторов, пробившихся за время менее 2 тыс. ч, параметры а и b формулы (1) оказались равными 6 -10* ч и 0,32 соответственно.

Рис. 1. Зависимость доли пробитых изоляторов от времени испытаний при 1/= 70 кВ

Согласно [2] величина b <1 указывает на дефектность этих изоляторов. У изоляторов, пробившихся за время больше 2 тыс.ч, параметры а »Ь соответственно равны 10* ч и 3,0. В этом елучае изоляторы не являются дефектными, так как b > 1. Аналогичная обработка результатов длительных испытаний при напряжении 110 кВ показала, что число дефектных изоляторов составляло около 15%, а их время до пробоя не превышало 10 ч. На основании результатов длительных испытаний изоляторов типа А при напряжении 70, 110, 200 и 230 кВ была получена зависимость срока службы изоляторов т от напряженности поля Е:

![]()

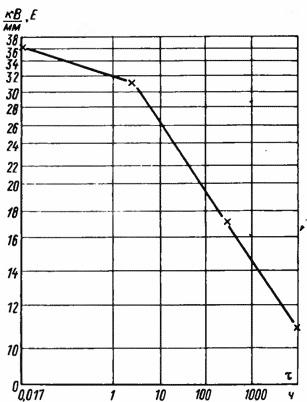

где п - показатель степени, Е0 и а - параметры этой кривой. При Е < 31 кВ/мм параметры Ев,а и и соответственно равны 11 кВ/мм, 10* ч и 8,а при Е > 31 кВ/мм эти параметры соответственно равны 31 кВ/мм, 180 мин и 37. Зависимость срока службы изоляторов от напряженности поля (рис. 2) имеет характерный излом кривой. Как показано в [3, 4], аналогичные изломы указывают на различный механизм пробоя в зависимости от напряженности поля в твердой изоляции. Для литых эпоксидных компаундов, представляющих собой пространственно сшитый полимер [5], наполненный нитридом бора, типично изменение механизма разряда при большом изменении напряженности поля. Для расчета рабочей напряженности поля опорных изоляторов при их длительной эксплуатации следует использовать зависимость срока службы от напряженности поля при Е < 31 кВ/мм.

Изоляторы, изготовленные с отклонением от заданной технологии, были длительно испытаны при напряжении 70 кВ. Испытывалось по 10 изоляторов типа Б, В, Г и Д и 7 изоляторов типа Е. Результаты испытаний изоляторов типа В и E приведены на рис. 1 - кривые В и Е. Из 11 изоляторов типа Г пробиты 8 изоляторов. Со временем менее 1 ч пробит один изолятор, остальные через 400, 1600, 3800,5300,5400, 6000 и 6900 ч. Из 10 изоляторов типа Б пробился один изолятор после 6500 ч. Были проведены длительные испытания изоляторов типа А, и Б, (по 7 изоляторов) Один изолятор типа Б, пробит после 5 тыс. ч, остальные пробиты не были. Время испытаний изоляторов типа Г, Б, А, и Б, равнялось 7 тыс.ч. Изоляторы типа С подвергались длительным испытаниям при напряжении 90 и 130 кВ. Число изоляторов составляло 7 и 8 соответственно. При напряжении 90 кВ во время длительных испытаний было пробито 3 изолятора за время 220, 350 и 990 ч.

Рис. 2. Зависимость напряженности электрического поля от срока службы изоляторов типа А

Испытания были окончены после 1 тыс. ч. При напряжении 130 кВ из 8 было пробито 5 изоляторов за время 10, 13, 32 и 34 ч. У одного время до пробоя было менее 1 ч. Испытания окончены после 35 ч.

На основании формулы (2) и результатов испытаний изоляторов типа В, Г и Е можно сделать вывод о том, что срок службы этих изоляторов будет равным сроку службы изоляторов типа А, если напряженность поля у изоляторов Г будет снижена на 8%, а у изоляторов типа В и Е на 17%. Срок службы изоляторов типа А, и Б, оказался практически таким же, как у изоляторов типа В и Е.

Результаты длительных испытаний 7 изоляторов типа А при напряжении 70 кВ при температуре 120°С показали, что за время испытаний, равное 2 тыс.ч, ни один изолятор не был пробит. Как показали расчеты, возможное снижение электрической прочности вследствие повышенной температуры изоляторов окажется не более чем на 16%.

Для выбора значения рабочей напряженности поля опорных изоляторов КРУЭ, обеспечивающего ее эксплуатационную надежность, необходимо иметь зависимость вероятности пробоя изолятора как от времени эксплуатации, так и от напряженности поля. Из формул (1) и (2) следует

(3)

(3)

где Е0 равно 11 кВ/мм,а = 10*, b= 3,0. В этом случае вероятность пробоя в период эксплуатации, равный 20 годам, будет менее 0,01, если напряженность поля Е будет не выше 6 кВ/мм.

При отсутствии методики отбраковки дефектных изоляторов необходимо их учитывать для оценки надежности эксплуатации. Как показал анализ результатов испытаний при напряжении 70 кВ, дефектные изоляторы пробивались за время менее 2 тыс. ч. Поэтому для определения параметров а и by дефектных изоляторов были дополнительно испытаны 14 изоляторов типа А в течение 3 тыс. ч. Всего испытывались 73 изолятора при напряжении 70 кВ в течение не менее 2 тыс. ч. Параметры а и b для распределения (1) оказались равны соответственно 7,5 * 10+5 ч и 0.31. Для сравнения полученных параметров а и b были проанализированы результаты [8] по длительным испытаниям 44 подобных изоляторов,проведенным в течение 4 тыс. ч при напряженности поля 14 кВ/мм; по времени пробоя 6 дефектных изоляторов оценки параметров а и Ь оказались соответственно равными 9 • 10+5 ч и 0,37. Несмотря на то, что межэлектродное расстояние и приложенное напряжение почти в 6 раз больше, чем у изоляторов типа А, параметры а и b весьма близки. Из формулы (3) следует, что при наличии дефектных изоляторов вероятность пробоя за 20 лет эксплуатации будет менее 0,01, если напряженность поля не превышает 2,3 кВ/мм. Таким образом, применение методики отбраковки дефектных изоляторов позволило бы уменьшить габариты изоляторов более чем в 2,5 раза. В связи с этим в настоящей статье приведены предварительные результаты исследований по методике отбраковки дефектных изоляторов как с помощью измерения ч.р. [6], так и путем измерения зависимости Д tg δ от приложенного напряжения (tip-up) [7].

Как показали длительные испытания при напряжении 70 кВ, ч. р. составляли от 1 до 3 пКп у изоляторов типа Е, а также у изоляторов типа В, которые были пробиты до 3 тыс. ч (кривые В и Е рис. 1). Остальные изоляторы типа В, имеющие ч. р. менее 0,3 пКл, выдержали испытания до 5 тыс. ч, после чего испытания были закончены. У изоляторов типа Д ч. р. не превышали 0,3 пКл и до окончания испытаний (5 тыс. ч) пробои отсутствовали. Таким образом, допустимое значение ч.р. в данном случае составит 0,5-10,8 пКл. Необходимость применения методики измерения ч. р. для выявления дефектных изоляторов с подобным конструктивным выполнением подтверждена, например, в [8]. Во время длительных испытаний с напряженностью 14 кВ/мм из 17 изоляторов, имеющих повышенное значение ч.р., 14 были пробиты менее чем за 100 ч, а остальные 3 - приблизительно через 11 тыс. ч. Однако дефектные изоляторы типа А, имеющие срок службы менее 2 тыс. ч при напряжении 70 кВ (кривая А рис. 1), не могли быть выявлены измерением ч.р., так как их ч. р. не превышали значений ч. р. у недефектных изоляторов, т. е. 0,3 пКл. Этот результат длительных испытаний вызвал необходимость попытки обнаружить такие дефекты с помощью измерения зависимости tg δ от напряжения. Так как емкость испытываемого изолятора не превышала 1 пФ, то пришлось модернизировать стандартный мост диэлектрических потерь так, чтобы можно было бы измерять значение tg δ у испытываемого изолятора с чувствительностью 2 • 10"‘ .

Перед длительными испытаниями проводилось измерение зависимости tg δ от напряжения в интервале от 1 до 70 кВ у изоляторов типа А и Г, а затем определялось значение Д tg δ {tip-up),, равное tg δ *, - tg δ,. При длительных испытаниях сопоставлялись данные Д tg δ с временем пробоя рассматриваемого изолятора. Как показали результаты испытаний, изолятор типа С, имеющий Д tg δ = 1,8 • 10~*, пробился за время менее 1 ч. У изоляторов с Д tg δ = (3+8) • 10“5 время пробоя составляло 10-30 ч. И, наконец, изоляторы с Д tg δ = (0,5+1,0) • 10'3 не пробились до окончания испытаний. Из изоляторов типа Г во время длительных испытаний были пробиты те из них, у которых A tg δ = (8+10) • 10~4, не пробились изоляторы, имеющие Д tg δ = (6+7) - 10~4. Изоляторы типа А имели время пробоя менее тыс. ч, если их Atg δ > 5 - 10~4.

Предварительные результаты показали, что у изоляторов, изготовленных по одной технологии, существует корреляция времени до пробоя с значением Atg δ. Допустимое значение Д tg δ для отбраковки дефектных изоляторов необходимо в дальнейшем уточнить, однако в первом приближении его можно принять таким, по которому отбраковывались бы не только дефектные, но и часть недефектных изоляторов, т. е. около 10+20% от общего числа изоляторов. Такой критерий может быть приемлем в тех случаях, когда ущерб, вызванный пробоем изолятора во время эксплуатации, окажется намного больше, чем стоимость изолятора. Для изоляторов типа Г допустимое значение Atg δ может быть принято 5 • 10'3, типа Г - 1 • 10'3, типа А — 0,5 • 10"3. Следует особенно подчеркнуть, что сравнение Atg δ двух изоляторов, изготовленных по различной технологии, непосредственно не дает возможности определить соотношение их времени до пробоя, так как изменение технологии приводит к резкому изменению не только Д tg δ, но и tg δ. Так, у изоляторов типа С tg δ во много раз больше, чем у изоляторов типа А.

Полученная зависимость срока службы изоляторов от напряженности поля (формула (2) ) относится к изолятору с активным объемом, равным 1 см3. У изоляторов другого конструктивного исполнения (дисковый или воронкообразный) выбор рабочей напряженности поля должен производиться с учетом изменения активного объема (см. также Гельман М. 3. Исследование кратковременной электрической прочности эпоксидной изоляции и разработка метода ее расчета. - Автореферат диссертации на соискание ученой степени к. т. н. ЛПИ имени М. И. Калинина, 1970; Вариводов В. Н. Исследование электроизоляционных характеристик опорной изоляции газонаполненных высоковольтных устройств на основе литых эпоксидных компаундов. - Автореферат диссертации на соискание ученой степени к.т.н. ЛПИ имени М- И. Калинина, 1979). Для этого в формулах (2) и (3) параметр Еа необходимо заменить величиной Е$т, равной

![]()

где E*„, V0 и т соответственно равны 11 кВ/мм, 2 см3 и 12 {4]. Как показали расчеты, у воронкообразных изоляторов с активным объемом 150 смэ, изготавливаемых ПО ’Электроаппарат” для элегазовых КРУ-110 кВ, рабочая напряженность поля не должна превышать 1,5 кВ/мм изоляторов типа А, если отсутствует Методика отбраковки дефектных. При использовании отбраковки изменением допустимых значений ч. р. и Д tg в рабочая напряженность может быть повышена до 4 кВ/мм.

Выводы. 1. Рабочая напряженность эпоксидного изолятора с нитридом бора может быть выбрана по формуле

![]()

где E•„, т„ ил соответственно равны 11 кВ/мм, 104 ч и 8.

- Рассматриваемые изменения технологии изготовления могут снизить рабочую напряженность не более чем на 20%.

- Предварительные результаты испытаний отбраковки дефектных изоляторов типа А с допустимым значением ч. р., равным 0,8 пКл, и Д tg δ = 0,5 - 10~э позволяют выбрать рабочую напряженность 6 кВ/мм с вероятностью пробоя 10~6 за время эксплуатации 20 лег.

СПИСОК ЛИТЕРАТУРЫ

- Свойства эпоксидных компаундов при криогенных температурах /Г. Е. Голубков, Л. Н. Савельева, Ю. С. Пинталь, В. Ф. Минеин. - Электротехника, 1979, №11.

- Гнеденко Б. В., Беляев Ю. К., Соловьев А. А. Математические методы теории надежности. М.: Наука, 1965.

- Койков С. Н., Цикин Л. Н. Электрическое старение твердых диэлектриков. М.: Энергия, 1968.

- Петерсон А. Л., Тиходеев Н. Н., Филиппов А. А. Влияние ч. р. в зоне контакта на длительную электрическую прочность эпоксидной изоляции. - Известия АН СССР. Энергетика и транспорт, 1982, № 6.

- Черняк К. И. Эпоксидные компаунды и их применение. Л.: Судостроение, 1967.

- Кучинский Г. С. Частичные разряды в высоковольтных конструкциях. Л.: Энергия, 1979.

- Kelen A. Critical Examination of the Dissipation Factor Tip-Up as Mesure of Partial Discharge Intensity. - IEEE Trans. Electr. Insul., 1978, vol. EI-13,N 1.

- CruciusM., Diessner A., LuxaG., Winkelnkempei H. Long duration tests on epoxy insulatror in SF6 —gas. — CIGRE, 1978, R—15-07.