ГЛАВА СЕДЬМАЯ

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ПРОМЫШЛЕННЫХ ЗДАНИЙ

1. ФУНДАМЕНТЫ

Основным видом фундаментов, применяемых при возведении зданий производственного назначения, являются отдельно стоящие фундаменты под колонны. При наличии специальных условий применяются ленточные или балочные фундаменты под ряды колонн или под стены. В отдельных случаях при очень больших нагрузках и слабом основании применяются сплошные фундаменты, образующие под всем сооружением сплошную плиту.

Стоимость возведения фундаментов составляет 5—15% полной стоимости здания, поэтому выбор конструкции фундаментов существенно влияет на стоимость всего здания.

Фундаменты в виде отдельных башмаков под колонны устраивают железобетонными монолитными и сборными.

Рис. 7-1. Железобетонные монолитные фундаменты под сборные колонны.

а — с нормальной стаканной частью; б — с повышенной стаканной частью.

Рис. 7-2. Сборные железобетонные фундаменты. а — фундаменты стаканного типа; б—составные фундаменты из сплошных плит; 1— фундамент; 2 — фундаментная балка; 3 — бетонный столбик; 4 — песчаная подготовка; 5 — колонна, 6 — стена; 7 — стакан для колонны; 8—гидроизоляция; 9 — сплошные нижние плиты; 10 — сплошная плита со стаканом для колонны.

Монолитные фундаменты под сборные колонны обычно выполняются ступенчатыми, стаканного типа (рис. 7-1,а) из бетона марки 150—200. Размеры подошвы фундамента в плане определяются расчетом и зависят от передаваемой на фундамент нагрузки и несущей способности грунта. Общую высоту фундамента определяют из расчета на продавливание бетона по периметру колонны. В зависимости от величины действующей нагрузки и размеров подошвы фундаменты могут иметь одну, две и три ступени высотой 30—60 см.

При большой глубине промерзания грунта либо из-за расположенных на большой глубине и вблизи от фундаментов здания туннелей, подвалов и пр. фундаменты закладываются на значительной глубине, что делает невозможным засыпку котлована и устройство полов до окончания монтажа колонн. В этих случаях увеличивают высоту верхней ступени фундамента (стаканной части) таким образом, чтобы верхний обрез фундамента совпадал с уровнем низа подготовки под полы (рис. 7-1,б).

Соединение колонны с фундаментом осуществляется защемлением ее в стакане. Глубина заделки (стакана) для одиночных колонн принимается в зависимости от размеров колонн и должна быть не меньше большого размера сечения колонны, а для двухветвевых колонн — не менее 1,5 большего размера поперечного сечения ветви и не менее 0,5 размера полной ширины колонны. Кроме того, глубина стакана должна; обеспечивать возможность заделки продольной арматуры колонн в фундамент на длину, равную 26 диаметрам стержней.

Толщина дна стакана принимается обычно равной 20 см, толщина стенок поверху 20— 25 см, но не менее 3/4 высоты верхней ступени фундамента. При соблюдении этих соотношений стаканы фундаментов не армируются. Защемление колонны в фундаменте осуществляется заполнением бетоном на мелком гравии зазоров между стенками стакана и колонной.

Ширина зазоров о каждой стороны принимается 7,5 см сверху и 5 см снизу. Это позволяет произвести рихтовку (выравнивание колонны в плане) до ее замоноличивания.

Возможные отклонения от проектных размеров по длине колонны и в отметке дна стакана компенсируются зазором между низом колонны и верхом дна стакана, равным 5 см.

Сборный фундамент стаканного типа (рис. 7-2,а) отличается от монолитного наличием скосов по поверхности ступеней, которые выполняются с целью уменьшения веса фундаментов. В остальном все сказанное для монолитных фундаментов остается в силе и для сборных фундаментов.

Для строительства тепловых электростанций используются сборные фундаменты стаканного типа, рассчитанные на восприятие нормативной вертикальной нагрузки в уровне подошвы до 250 т. Такие фундаменты применяются при строительстве вспомогательных зданий и сооружений, а также в главном корпусе под стойки перекрытия подвала и площадок обслуживания оборудования.

Рис. 7-3. Ленточные (балочные) и оплошные (плитные) фундаменты.

а — монолитный ленточный фундамент; б — монолитный сплошной фундамент; в — сборный сплошной фундамент; 1— колонна; 2 — балка; 3 — бетонная подготовка; 4 — железобетонные сборные плиты; 5 — подкладные плиты; 6—плита со стаканом для колонны; 7—песчаная подготовка; 8 — монолитная железобетонная плита; 9 — монолитный башмак.

Применение сборных фундаментов в виде одного блока при больших размерах в плане затруднено из-за большого веса фундаментов, сложности их транспортировки и установки.

Поэтому при больших размерах фундаментов их выполняют составными из сплошных плит (рис. 7-2,б).

Плиты укладываются на цементном растворе.

Институтом Теплоэлектропроект разработаны сборные железобетонные фундаменты под колонны главных корпусов тепловых электростанций с нагрузкой на одну колонну, достигающей величины 1 000—2 000 т и более. Описание конструкции этих фундаментов приведено в гл. 10.

Ленточные (балочные) фундаменты образуются путем объединения фундаментов больших размеров в однопролетные, многопролетные и перекрестные ленты или балки (рис. 7-3,а). Такие фундаменты применяются при небольшом расстоянии между колоннами, больших нагрузках и слабых, неоднородных грунтах (например, при фундировании многоэтажного здания с сеткой колонн 6X6 м и нагрузкой на колонну свыше 200 г).

Сплошные (плитные) фундаменты выполняют в виде перевернутого безбалочного перекрытия с расширяющимися базами колонн или в виде ребристых (кессонных) конструкций (рис. 7-3,б, в).

Ленточные и сплошные фундаменты выполняются как в монолитном, так и в сборном железобетоне.

Свайные фундаменты применяют при строительстве различных сооружений в местах, где имеются слабые грунтовые толщи.

Свайный фундамент состоит из отдельных свай, объединенных вверху бетонной или железобетонной плитой, называемой ростверком.

По материалу сваи бывают деревянные, железобетонные, стальные и др.

По методу погружения или устройства в грунте сваи бывают забивные, буровые — набивные и винтовые.

По способу передачи вертикальной нагрузки от зданий и сооружений различают сваи- стойки, передающие нагрузку грунту только нижними концами, и висячие сваи, передающие часть нагрузки грунту своей боковой поверхностью трением и часть нагрузки — нижними концами.

Деревянные сваи разделяются на цельные, изготовляемые из одного бревна; срощенные по длине, изготовляемые из двух бревен, и пакетные, сплоченные из нескольких бревен по длине и в поперечном сечении. Бревна для свай должны быть из леса хвойных пород, прямые и ровные, очищенные от сучьев, наростов и коры. Верхний конец сваи обрезается строго перпендикулярно ее оси.

Нижний конец сваи должен быть заострен в виде трехгранной или четырехгранной пирамиды. При наличии в грунте твердых включений острие сваи снабжают стальными башмаками. Обычная длина деревянных свай 6— 12 м, а в ряде случаев она достигает и больших размеров. Наиболее употребительны для свай бревна диаметром 26—30 см. Строительными нормами и правилами рекомендуется применять деревянные сваи только в районах, где лес является местным строительным материалом. Во избежание загнивания деревянные сваи допускаются к применению при условии заложения голов свай ниже наинизшего уровня грунтовых вод с учетом сезонного их колебания.

Железобетонные сваи разделяются по

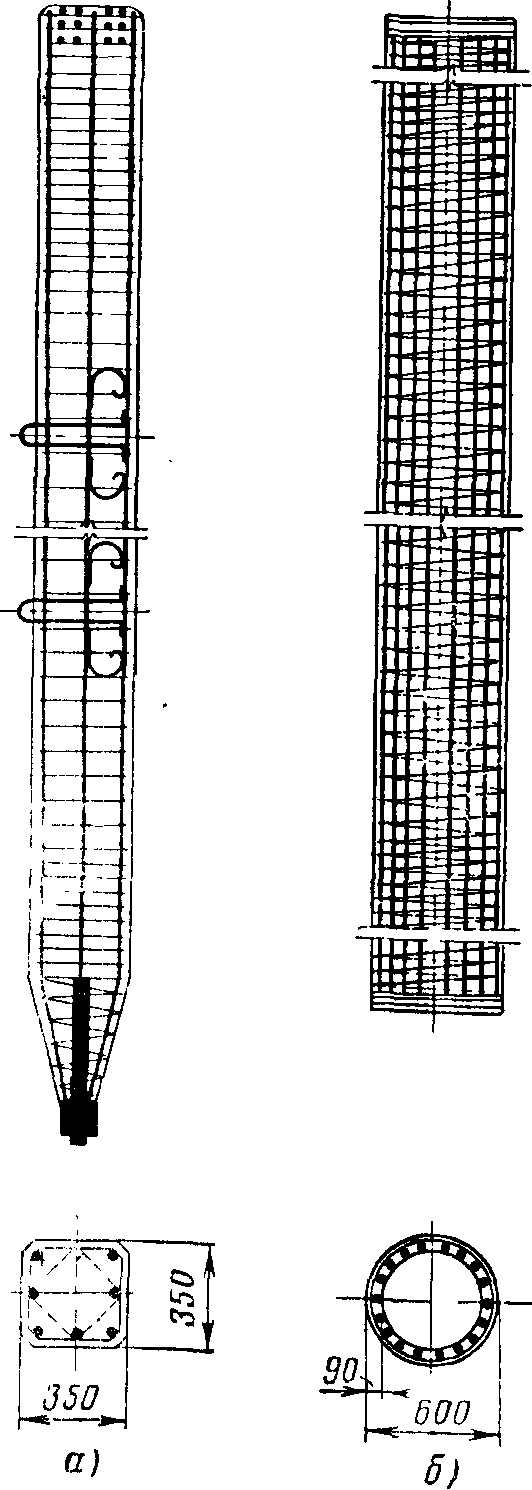

Рис. 7-4. Железобетонные сваи.

а — свая квадратного сечения; б — звено пустотелой сваи из цилиндрической железобетонной трубы.

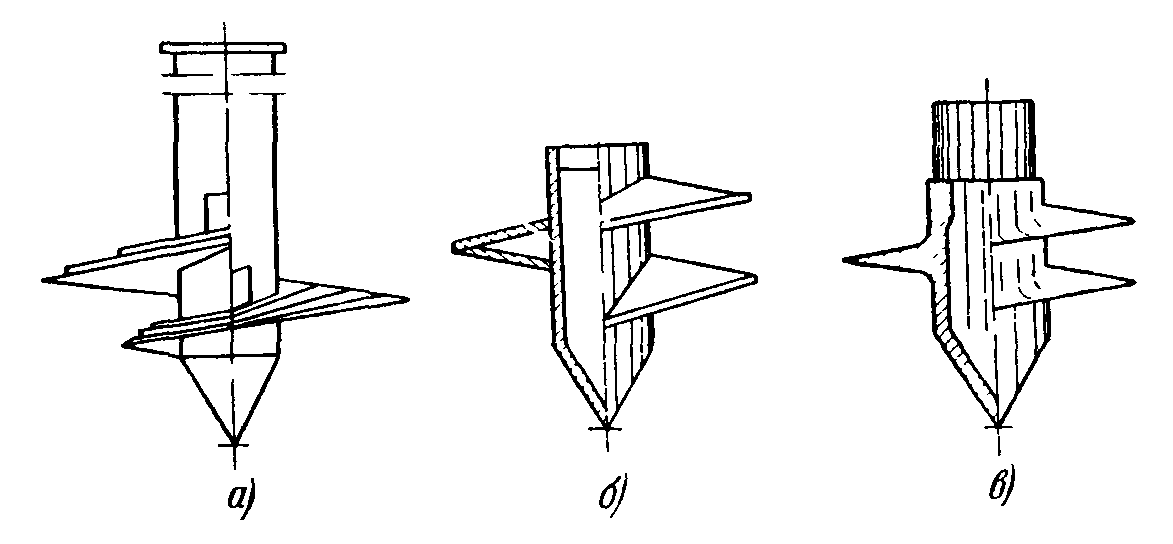

Рис. 7-5. Наконечники винтовых свай.

а — со сварной лопастью сплошного сечения; б — со сварной лопастью пологе сечения: в — литой башмак.

форме поперечного сечения на квадратные, прямоугольные и круглые (сплошные или полые); по способу армирования — на сваи с обычной арматурой и сваи с предварительно напряженной арматурой по длине—на цельные и составные из отдельных звеньев.

Железобетонные сваи обладают рядом преимуществ перед деревянными: возможностью располагать подошвы ростверка (головы свай) выше уровня грунтовых вод, неподверженностью действия древоточцев, способностью воспринимать большие нагрузки и др.

Нижний конец сваи снабжают заостренным стальным башмаком. В сваях, погружаемых вибратором, предусматриваются специальные детали для крепления вибратора к голове сваи. Для изготовления свай применяется бетон марок 200 и 300. Наибольшее распространение получили железобетонные сваи квадратного сечения (рис. 7-4,а) размерами 30x30 см, 35x35 см, 40X40 см и длиной 5—16 м.

Широкое применение в строительстве находят сваи из цилиндрических железобетонных центрифугированных труб (рис. 7-4,б), а также сваи с предварительно напряженной арматурой. Последние имеют существенное преимущество перед сваями с обычным армированием, так как обладают значительно большей трещиностойкостью и, следовательно, большей долговечностью при работе свай в агрессивной среде и суровых климатических условиях.

Полые железобетонные сваи после их забивки в грунт заполняются песком или бетоном. Верхняя часть полости сваи в пределах зоны промерзания грунта заделывается бетонной пробкой. Иногда полые сваи погружают без выемки грунта, т. е. с сохранением пробки.

Сваи размещаются в основании здания или сооружения в рядовом или шахматном порядке. Расстояние между осями вертикальных свай должно быть не менее 3D, где D — диаметр круглого или сторона квадратного сечения сваи.

Железобетонные ростверки рекомендуется применять из сборных элементов, особенно при большом объеме работ, а также при производстве работ в зимних условиях. Проектная марка бетона по прочности на сжатие для сборного ростверка принимается не ниже 200, а для монолитного — не ниже 150.

Верхние концы забивных свай после срубки заделывают в ростверк на 5—10 см, а выпуски арматуры — на 25—40 см.

В отдельных случаях в строительной практике применяются сваи из стальных труб диаметром от 30 до 80 см, заполняемых бетоном после забивки в грунт, однако эти сваи дороги и требуют большого расхода стали.

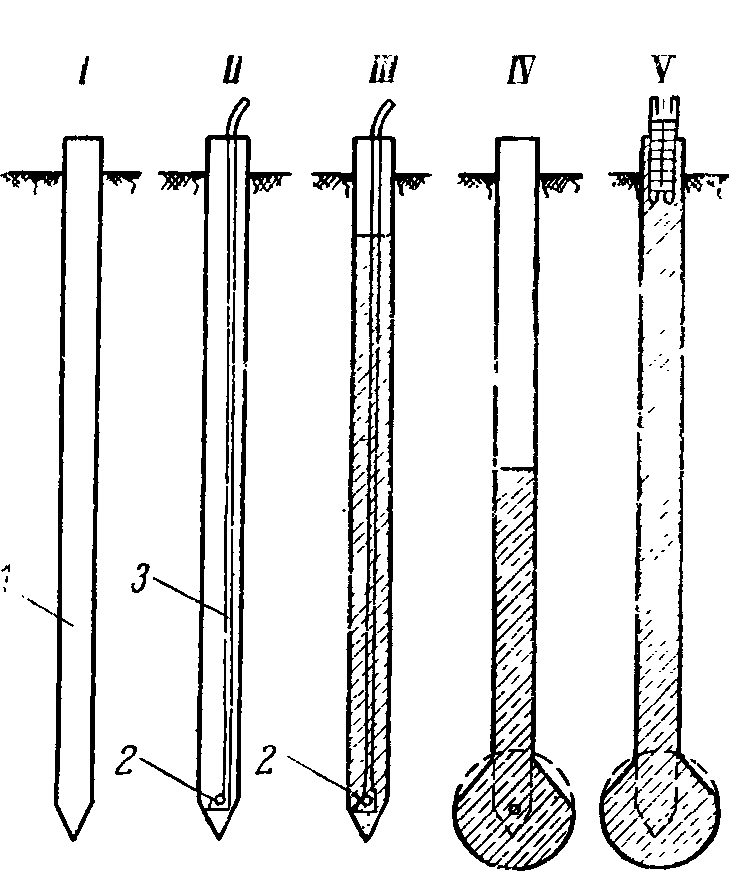

Рис. 7-6. Последовательность работ при устройстве камуфлетных свай.

I— погружение свайной оболочки (1); II— установка заряда взрывчатого вещества (2) и проводников (3); III — заполнение сваи литым бетоном; IV — взрыв заряда и образование сферического уширения; V — заполнение полости сваи бетоном и установка арматурного каркаса.

Резкое увеличение несущей способности цилиндрических железобетонных и металлических свай может быть достигнуто с помощью винтового наконечника (рис. 7-5), лопасть которого имеет площадь, в 9—10 раз большую площади поперечного сечения ствола сваи. Винтовые сваи погружаются в грунт завинчиванием, для чего в верхнем конце сваи устраиваются специальные приспособления, обеспечивающие передачу крутящего момента от кабестана свае.

В последние годы некоторое распространение получили набивные бетонные сваи, сооружаемые на месте путем бетонирования пробуренных в грунте скважин. Для увеличения несущей способности таких свай их можно изготовлять с уширенными пятами. Уширенную пяту для этих свай выполняют путем укладки бетона в полость, образующуюся от взрыва заряда взрывчатого вещества у нижнего конца сваи.

Такие сваи называются камуфлетными. Они просты в изготовлении, дешевы и обладают значительной несущей способностью (рис. 7-6).