В процессе эксплуатации энергоблоков часто возникает необходимость ремонта крупного корпусного оборудования с помощью сварки без последующей термообработки.

Корпусные отливки мощных энергоблоков представляют собой фасонное литье или поковки сложной конфигурации с переменной толщиной стенок и большим количеством мощных развитых фланцев. На энергоблоках 300, 500 и 800 МВт масса таких литых конструкций со стенками толщиной от 130 до 250 мм из сталей 20ХМФЛ, 15Х1М1ФЛ достигает 50 т.

Практика показывает, что в корпусных деталях турбин возникают трещины длиной до 1000 мм при глубине 140—150 мм. При назначении технологии ремонтной подварки необходимо иметь информацию о структуре и свойствах основного и наплавленного металла, а также уровне остаточных сварочных напряжений Пост· Известно, что наличие остаточных напряжений, особенно в сочетании с концентраторами напряжений и пониженными пластическими свойствами металла, создает предпосылки для возникновения и развития хрупкого разрушения в районе подварки. По существующему положению рекомендуется проводить подварку аустенитными электродами на никелевой основе (ЦТ-28, ЦТ-36, АНЖР-1) без последующей термической обработки. Самый низкий уровень о0Ст при выполнении подварок на корпусных деталях из перлитных сталей аустенитными электродами обеспечивается при сварке с подогревом до 400°С (сг0ст=7- 8 кгс/мм2) или же после выполнения высокого отпуска (σ0 ст= =4-f-6 кгс/мм2).

Вместе с тем сложная форма и большие размеры деталей чрезвычайно затрудняют операции подогрева и термической обработки при ремонтной сварке. Следует также учитывать, что аустенитные электроды на никелевой основе дефицитны. Кроме того, их сварочно-технологические свойства находятся на невысоком уровне. Поэтому была поставлена работа по исследованию возможности применения перлитного сварочного материала для ремонтных подварок выборок дефектных участков без последующей термической обработки. Предложенная технология предусматривала предварительную облудку поверхности выборки электродами УОНИ 13/45 (малоуглеродистая нелегированная сталь) с последующим заполнением разделки электродами ЦЛ-20, обеспечивающими наплавленный металл типа 10ХМФ. Предварительная облудка поверхности выборки электродами УОНИ 13/45 производится с целью устранения причины образования холодных трещин, которые могут возникнуть в околошовной зоне и в металле шва при отказе от последующей термообработки, а также для обеспечения необходимых механических свойств.

Свойства такого сварного соединения сопоставляли со свойствами сварных соединений, в которых швы были выполнены аустенитными электродами ЦТ-28.

Химический состав использованных в работе материалов приведен в табл. 7-5.

При исследовании использовались имитирующие образцы как при проведении опытов в исходном состоянии, так и после термического старения длительностью до> 4 тыс. ч, при температуре 585±5°С.

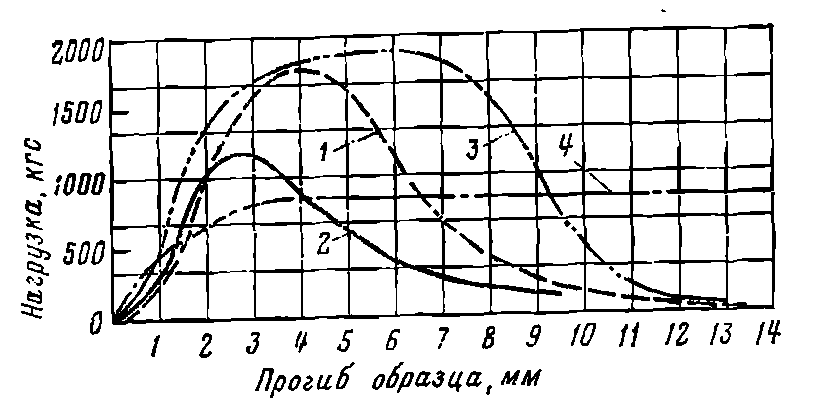

Рис. 7-9. Изменение ударной вязкости в процессе старения сварных соединений из стали 15Х1М1ФЛ.

2 — электроды ЦТ-28, надрез по металлу шва, испытание при 20 (/) и 58б'С (2); 3, 4 — электроды ЦТ-28, надрез по линии сплавления; испытание при 20 (3) и 585°С (4); 5, 5 —электроды УОНИ 13/45 — надрез по слою облудкн, испытание при 20 (5) и 685°С (5).

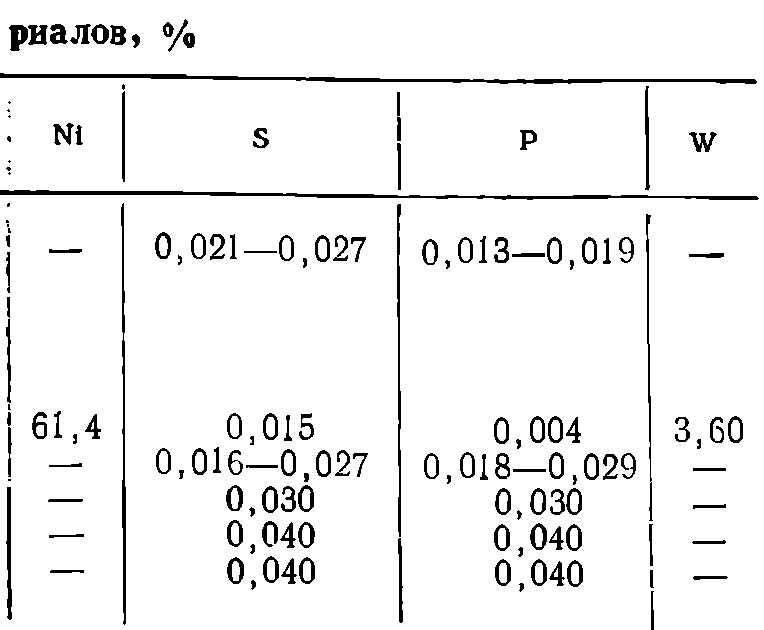

Рис. 7-10. Диаграммы статического изгиба при 585°С сварных соединений из стали 15Х1М1ФЛ после различных сроков старения,

/ — электроды ЦТ-28, исходное состояние, надрез по линии сплавления; 2 — то же после старения I тыс. ч; 3 — электроды ЦТ-28, старение 4 тыс. ч, надрез по металлу шва; 4 — электроды УОНИ 13/45, старение 4 тыс. ч, надрез по слою облудки.

Результаты исследований сварных соединений с аустенитным швом (электроды ЦТ-28) в исходном состоянии выявили достаточно высокий предел прочности (табл. 7-6) и высокий уровень ударной вязкости в интервале температур 20— 585°С (рис. 7-9). Сопротивляемость зарождению трещин в металле шва и околошовной зоны при статическом изгибе также вполне удовлетворительна (рис. 7-10). Металлографический анализ выявил характерную резкую границу раздела шва и основного металла без каких-либо промежуточных переходных структур.

Длительное термическое старение (585°С, 4 тыс. ч) вызвало неблагоприятные изменения в структуре и свойствах этого сварного соединения.

Несмотря на высокое содержание никеля в металле наплавки, в процессе длительной тепловой выдержки значительное количество карбидообразующих элементов, таких как Мо и W, вызывает диффузию углерода из основного металла в шов. Этим объясняется появление в металле наплавки вблизи линии сплавления темной полосы, а также резкого повышения микротвердости. Максимальная микротвердость наблюдается в прослойке, образующейся вдоль линии сплавления.

Рентгеноструктурный, а также химический анализ металла в районе микронеоднородности вдоль линии сплавления наплавки показал скопление интерметаллидных соединений типа Fe2W, а также карбидов W2C и WC. С увеличением времени старения нарастает взаимная диффузия железа и никеля.

Таблица 7-5

Химический состав материалов

Внутренние сварочные остаточные напряжения а0ст определялись методом Давиденкова и Шавандина, а также по методике ВТИ способом узких прорезей в заварке, включающей облудку электродами УОНИ 13/45 и заполнение электродами ЦЛ-20М без подогрева и последующей термообработки.

Одновременно с повышением микротвердости происходит снижение ударной вязкости образцов с надрезом по линии сплавления, а также значительное уменьшение удельной работы разрушения, требующейся на зарождение трещин вдоль линии сплавления.

Условный предел длительной прочности за 100 тыс. ч, полученный при температуре 565°С на образцах диаметром 10 и 12 мм, равен 6,0+1,0 кгс/мм2. Разрушение образцов происходило по линии сплавления.

Исследования сварных соединений из стали 15Х1М1ФЛ с перлитным металлом шва проводились следующим образом. Облудка поверхности выборки на имитирующих образцах осуществлялась электродами УОНИ 13/45 толщиной 3—4 мм с последующим заполнением шва электродами ЦЛ-20М. Подварка производилась с предварительным подогревом до 250— 300°С без последующей термической обработки. Особое внимание уделялось просушке сварочных материалов при температуре не менее 400°С в течение 1 ч непосредственно перед их применением. Предварительные эксперименты показали важность этой технологической операции. При таком режиме содержание водорода в наплавке уменьшается до 1 см3 на 100 г металла.

Кратковременные испытания образцов на растяжение выявили высокие механические свойства сварных соединений при 20 и 565°С; разрушение происходило по основному металлу (см. табл. 7-7).

Ударная вязкость также находилась на достаточно высоком уровне как в исходном состоянии, так и после старения (см. рис. 7-13).

При исследовании длительной прочности учитывался масштабный фактор. Работы, проведенные в ЦКТИ, показали, что время до разрушения образцов больших диаметров (28 мм при κ = 0,07) в 3—4 раза превышает длительность до разрушения образцов стандартных размеров (8 мм, κ=0,3). Поэтому условный предел длительной прочности при температуре 565°С, равный 6,0 ±1 кгс/мм2, полученный на образцах диаметром 12 мм, вырезанных из сварных соединений с относительной толщиной мягкой прослойки κ = 0,25, не является предельным.

Длительное тепловое старение сварного соединения, выполненного с мягкой прослойкой, так же как и в случае подварки электродами ЦТ-28, снимает подкалку металла околошовной зоны и как следствие приводит к выравниванию твердости по зонам сварного соединения.

Для сравнения оценивалось теми же методами <г0ст в сварном соединении с металлом шва, выполненным электродами ЦЛ-20М без облудки. Установлено, что применение облицовочного слоя, выполненного пластичными электродами УОНИ 13/45, снижает остаточные сварочные напряжения на 40—50% по сравнению с заваркой без облицовки кромок.

Внутренние сварочные напряжения определялись еще и неразрушающим способом с помощью прибора, позволяющего найти остаточные напряжения на поверхности детали. Принцип действия основан на явлении взаимодействия металла и высокочастотного электромагнитного поля, излучаемого датчиком.

Измерения показали, что при наплавке аустенитными электродами ЦТ-28 значение остаточных напряжений растяжения в околошовной зоне на 50% выше, чем при наплавке перлитными электродами.

Таблица 7-6

Результаты испытаний на растяжение сварного соединения из стали 15Х1М1ФЛ

Проведенные исследования выявили преимущества применения пластичных сварочных материалов перлитного класса при ремонтных заварках выборок дефектных участков литых корпусных изделий из стали 15Х1М1ФЛ без последующей термической обработки по сравнению с технологией, предусматривающей использование высоконикелевых электродов аустенитного класса.

Технология ремонта с помощью сварки перлитными электродами ТМЛ-1 и ТМЛ-2 (см. табл. 7-6) внедрена на электростанциях в опытно-промышленном порядке.