Методика определения остаточных напряжений в сварных однородных и разнородных соединениях.

Для определения остаточных напряжений в плоских плитах сварных однородных и разнородных соединений использовался метод механической обработки столбиков, который позволяет достаточно надежно находить уровень остаточных напряжений в поверхностных слоях различных мест сварного соединения [20, 38, 63].

Остаточные напряжения определялись в сварных плоских плитах размером 700 Х 500 X 55 мм, из которых затем изготовлялись усталостные образцы. Часть замеров была проведена на образцах размером 200 X 500 X 55 мм, отрезанных от больших плит.

Для выявления влияния размеров сварных плит на остаточные напряжения для некоторых сварных соединений дополнительно замерялись остаточные напряжения в сварных образцах размером 75 X 500 X 55 мм.

Остаточные напряжения в сварных соединениях определялись после сварки, после различных режимов термообработки, а также учитывалась конструкция сварных образцов.

Исследованиям подвергались сварной шов, околошовная зона и места, удаленные от шва на 120—200 мм.

В каждой обследуемой точке наклеивались по два взаимно перпендикулярных тензодатчика (в продольном и поперечном направлении по отношению к оси шва) с базой 5 мм и сопротивлением 100—102 Ом. Поверхности точек, намеченных для замеров, перед наклеиванием датчиков зачищались камнем, а затем наждачной бумагой. Датчики после наклеивания их клеем БФ-2 сушили в течение 30—35 ч (15—20 ч при комнатной температуре и 15—20 ч при температуре 120° С в термостате).

Столбики обрабатывались кольцевыми полыми сверлами (внутренний диаметр 25 мм, наружный 32 мм) на сверлильном станке с подачей 0,002 мм/об и охлаждением места сверления сжатым воздухом.

Глубина сверления на основании исследований была выбрана равной 15 мм.

Деформации разгрузки на поверхностях столбиков измерялись измерителем статической деформаций ИСД-2 с ценой деления шкалы реохорда 10-5 единиц относительной деформации. Это соответствует точности определения напряжений ±0,2 кгс/мм2. Принимая, что главные остаточные напряжения σ1 и σ2 действуют вдоль и поперек шва, получим

![]()

где ε1 и ε2 — относительные деформации разгрузки; ν = 0,3 — коэффициент Пуассона; Е =2-104 кгс/мм2—модуль упругости первого рода.

Действительная ошибка определения остаточных напряжений несколько превышает указанную величину вследствие разброса показаний сопротивления датчиков, погрешностей температурной компенсации, наведения новых остаточных напряжений при сверлении и т. п.

Для проверки погрешности измерения остаточных напряжений методом механической обработки столбиков были замерены остаточные напряжения в образце из стали 20ГСЛ, который был отожжен при температуре 880° С, что, по-видимому, должно привести практически к полному снятию остаточных напряжений.

Остаточные напряжения в четырех точках образца, подвергнутого отжигу, см. ниже (σ1 и σ2 — во взаимно перпендикулярных плоскостях в кгс/мм2).

![]()

Полученные напряжения следует рассматривать как результат погрешности применяемой методики измерений, т. е. как результат ошибки определения остаточных напряжений, величина которых известна и должна быть близка к нулю.

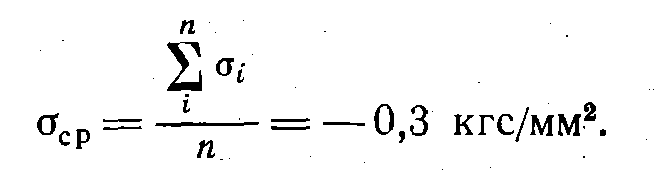

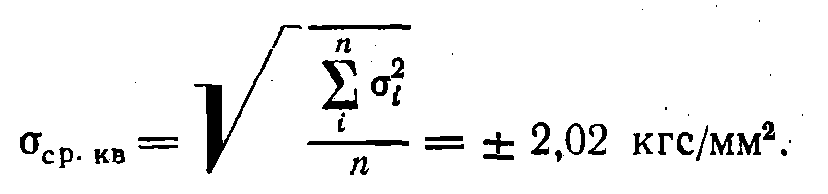

Среднее арифметическое напряжений, т. е. средние арифметические ошибки измерения составляют

Средняя арифметическая ошибка недостаточна для оценки точности измерений, так как при ее вычислении значительные по величине ошибки разных знаков мало влияют на результат. Этот недостаток в тех случаях, когда ошибки обоих знаков равнозначны, можно устранить дополнительным вычислением средней квадратической погрешности:

Таким образом, можно утверждать, что принятый метод обработки столбиков для измерения остаточных напряжений дает удовлетворительную точность, характеризуемую средней арифметической погрешностью σср = —0,3 кгс/мм2 и средней квадратической ошибкой σср кв= ±2 кгс/мм2.

В связи с тем, что средняя квадратическая ошибка измерения составляет ±2 кгс/мм2, величины остаточных напряжений при сравнении округлены до целых чисел.

Остаточные напряжения в однородных и разнородных сварных соединениях в связи с термообработкой.

Рассмотрим сварное соединение стали 0Х12НДЛ, выполненное ручной сваркой электродом УОНИ 10X13 с подогревом плит размером 700 X 500 X X 55 мм до 350° С, остаточные напряжения определялись в семи точках: после сварки плит без термообработки; после немедленного отпуска при 670° С в течение 6 ч (после сварки); после остывания после сварки и затем после отпуска при 670° С в течение 6 ч.

Анализ показывает, что максимальные остаточные напряжения возникают в околошовной зоне. После сварки эти напряжения составляют 6 кгс/мм2 в направлении вдоль шва (растяжение) и 9 кгс/мм2 поперек шва (растяжение). Отпуск при 670° С после остывания сваренной плиты снижает максимальные остаточные напряжения в околошовной зоне до 5 кгс/мм2 как вдоль шва, так и поперек шва, Отпуск после сварки при той же температуре снижает максимальные остаточные напряжения до 3 кгс/мм2 как вдоль шва, так и поперек шва.

Если учесть, что средняя квадратическая ошибка измерения составляет 2,0 кгс/мм2, можно считать, что немедленный отпуск при 670° С после сварки плит из стали 0Х12НДЛ электродом УОНИ 10X13 практически полностью снимает сварочные остаточные напряжения.

Рассмотрим сварное соединение стали 0Х12НДЛ, выполненное ручной сваркой электродом ЦЛ-25 без подогрева. Остаточные напряжения измерялись в пяти точках после сварки без термообработки и с термообработкой после сварки (отпуск при 670° С, охлаждение в процессе отпуска со скоростью 50° С/ч).

Анализ результатов показывает, что максимальные остаточные напряжения растяжения возникают в шве. После сварки эти напряжения вдоль шва составляют 30 кгс/мм2 и поперек шва 36 кгс/мм2.

После отпуска при 670° С остаточные напряжения снижаются, но не в такой степени, как это было в плитах, сваренных электродом УОНИ 10X13. Это объясняется тем, что коэффициент линейного расширения электрода ЦЛ-25 равен 17-10_6, а стали 0Х12НДЛ равен 10,5· 10-6, т. е. хотя соединение сварено из одной стали, фактически оно разнородное, поэтому в результате термообработки в соединении- возникают остаточные напряжения.

Максимальные остаточные напряжения растяжения после отпуска при 670° С с охлаждением при υ = 50°С/ч составляют вдоль шва 18 кгс/мм2, а поперек шва 16 кгс/мм2.

Таким образом, сварки стали 0Х12НДЛ электродом ЦЛ-25 значительно повышает остаточные напряжения в шве.

Рассмотрим разнородное сварное соединение стали 0Х12НДЛ со сталью 15Г2ВЛ, выполненное ручной сваркой электродом УОНИ 13/55 (разделка плиты 0Х12НДЛ перед сваркой облицовывалась сварочной проволокой ЦУ-3Б). Остаточные напряжения определялись после сварки и после отпуска при 650° С с охлаждением при υ= 50° С/ч.

После сварки максимальные остаточные напряжения возникают в зоне сплавления и равны 15 кгс/мм2 в поперечном направлении и 26 кгс/мм2 в продольном.

После отпуска при 650° С и охлаждения при 50° С/ч максимальные остаточные напряжения растяжения составляют 20 кгс/мм2 в поперечном направлении и 22 кгс/мм2 в продольном. В околошовной зоне стали 0Х12НДЛ напряжение резко снижается до 3—2 кгс/мм2. Такое уменьшение напряжений в зоне сплавления характерно для разнородных сталей [40].

Рассмотрим разнородное сварное соединение стали 0X12НДЛ со сталью 20ГСЛ, выполненное электрошлаковой сваркой. Остаточные напряжения определялись после сварки и после отпуска при 680° С и охлаждении 50° С/ч.

После сварки максимальные остаточные напряжения растяжения возникают в околошовной зоне стали 20ГСЛ и равны 23 кгс/мм2 поперек шва, а вдоль шва 9 кгс/мм2.

После отпуска при 680° С и охлаждении при 50° С/ч максимальные остаточные напряжения растяжения, также как и в сварном соединении стали 0Х12НДЛ со сталью 15Г2ВЛ, получены в шве. Вдоль шва напряжения составляют 26 кгс/мм2, а поперек шва 20 кгс/мм2, что несколько выше, чем у сварного соединения стали 0Х12НДЛ со сталью 15Г2ВЛ.

В околошовной зоне стали 0Х12НДЛ остаточные напряжения равны 11,5 кгс/мм2 поперек шва и 8 кгс/мм2 вдоль шва.

Влияние скорости охлаждения при отпуске на остаточные напряжения разнородных сварных соединений.

Рис. 11. Влияние скорости охлаждения при отпуске на остаточные напряжения в сварном шве разнородного сварного соединения: σ1— вдоль шва; σ2 — поперек шва

После термообработки разнородных сварных соединений в них возникают большие напряжения растяжения (24—30 кгс/мм2). Охлаждение при отпуске выполнялось вместе с печью со скоростью 50° С/ч.

Было сделано предположение, что уменьшение скорости охлаждения образца при отпуске снижает остаточные напряжения, так как появляется возможность релаксации возникающих остаточных напряжений.

Для подтверждения этого были замерены остаточные напряжения в разнородных сварных соединениях при скоростях охлаждения при термообработке 10, 20 и 100° С/ч.

Скорость охлаждения 10 и 20° С/ч поддерживалась от температуры отпуска до температуры 400° С, далее соединение охлаждалось со скоростью 50° С/ч до температуры 200° С. После этого сварные плиты охлаждались на воздухе.

Измерение остаточных напряжений в плите электрошлакового сварного соединения стали 0Х12НДЛ со сталью 20ГСЛ после отпуска с охлаждением в процессе отпуска со скоростью 20° С/ч доказало, что уровень остаточных напряжений существенно снижается по сравнению с охлаждением при υ= 50° С/ч.

Охлаждение со скоростью 20° С/ч по сравнению с 50° С/ч снижает остаточные напряжения в шве с 24 до 13 кгс/мм2 (вдоль шва) и с 20 до 10 кгс/мм2 (поперек шва). Снизились остаточные напряжения также и в околошовной зоне.

Более подробно было исследовано сварное соединение стали 0Х12НДЛ со сталью 15Г2ВЛ, для которого, кроме остаточных напряжений при 50° С/ч и 20° С/ч (рис. 11) были дополнительно замерены остаточные напряжения также при скоростях охлаждения 10; 20 и 100° С/ч в процессе отпуска, причем при υ= 20° С/ч замеры проводились в двух сварных плитах.

Исследования показали, что максимальные остаточные напряжения возникают после термообработки в шве, поэтому при скоростях охлаждения 10; 50 и 100° С/ч остаточные напряжения определялись в шве, в зоне сплавления и в околошовной зоне со стороны стали 0Х12НДЛ (рис. 12).

Из табл. 1 видно, что замеры, проведенные при одинаковых скоростях охлаждения на разных плитах, дают удовлетворительную сходимость в пределах ошибки метода измерения.

Рис. 12. Влияние скоростей охлаждения в процессе отпуска на остаточные напряжения в шве и околошовной зоне разнородного сварного соединения сталей 0Х12НДЛ и 15Г2ВЛ.

Так же как для сварного соединения стали 0Х12НДЛ со сталью 20ГСЛ, для соединения стали 0Х12НДЛ со сталью 15Г2ВЛ скорость охлаждения при термообработке существенно влияет на остаточные напряжения.

Если при скоростях охлаждения 50 и 100° С/ч остаточные напряжения в шве примерно одинаковые (в пределах 17—19 кгс/мм2 вдоль шва и 15—18 кгс/мм2 поперек шва), то снижение скорости охлаждения до 20° С/ч снижает их почти в 2 раза (9—10 кгс/мм2 вдоль шва и 9—10 кгс/мм2 поперек шва). Снижение скорости охлаждения до 10° С/ч также несколько уменьшает остаточные напряжения (см. табл. 1).

В зоне сплавления вдоль шва (точка 3) остаточные напряжения также уменьшаются при снижении скорости охлаждения. Однако поперек шва (точка 4) такой закономерности не наблюдается.

1. Остаточные напряжения в сварном соединении стали 0Х12НДЛ со сталью 15Г2ВЛ, кгс/мм2

Так же как для сварного соединения стали 0Х12НДЛ со сталью 20ГСЛ, для соединения стали 0Х12НДЛ со сталью 15Г2ВЛ различия коэффициентов линейного расширения, создающая остаточные напряжения при термообработке, происходит в основном в направлении шва, в то время как поперек шва имеется большая свобода деформации и разнородность при этом сказывается меньше.

Из рис. 11 видно, что при скоростях охлаждения 100 и 50° С/ч остаточные напряжения практически одинаковы, а при снижении скорости охлаждения с 50 до 10, 20° С/ч остаточные напряжения уменьшаются значительно.

У сварного соединения стали 0Х12НДЛ со сталью 20ГСЛ при снижении скорости охлаждения с 50 до 20° С/ч так же, как и у предыдущего сварного соединения, остаточные напряжения снижаются в 2 раза. Можно предположить, что и для сварного соединения стали 0Х12НДЛ со сталью 20ГСЛ зависимость остаточных напряжений от скорости охлаждения получается аналогичной приведенной на рис. 11.

Коэффициенты линейного расширения свариваемых сталей максимально различаются при температурах 500—700° С, и, следовательно, при этих температурах возникнут максимальные остаточные напряжения. Однако при этом происходит и максимальная релаксация возникающих остаточных напряжений. Следовательно, от того, какой из этих процессов превалирует, зависит конечное остаточное напряжение.

Вероятно, что уменьшение остаточных напряжений в разнородных соединениях, полученное экспериментально, объясняется большей возможностью протекания процесса релаксации при небольших скоростях охлаждения.

Определение сопротивления усталости сварных соединений и облицованных деталей. Изучались следующие сварные соединения:

а) стали 0Х12НДЛ, выполненное различными электродами применительно к лопасти и нижнему ободу рабочего колеса Асуанской ГЭС (АРЕ);

б) стали 0Х12НДЛ со сталью 20ГСЛ, выполненное электрошлаковой сваркой применительно к лопастям с ободьями комбинированных конструкций рабочих колес Братской ГЭС;

в) стали 0Х12НДЛ со сталью 15Г2ВЛ применительно к лопастям с ободьями рабочего колеса Нурекской ГЭС.

Для образцов использовались в качестве основного металла сталь 22К или 20ГСЛ, а в качестве облицовочного материала — листовые стали 1Х18Н9Т и 0X13 толщиной 3 мм.

При изготовлении сварных рабочих колес гидротурбин применяют два способа приварки лопасти к ободу рабочего колеса: первый состоит в том, что приваривают лопасти к выступам (пенькам) обода рабочего колеса (стыковое сварное соединение), а второй — в том, что лопасти приваривают непосредственно к ободу рабочего колеса (тавровое беспеньковое соединение).

Следовательно, сварные плиты, из которых изготовлялись образцы, моделировали стыковое и тавровое сварные соединения.

Рис. 13. Образцы облицованных соединений для усталостных испытаний с различными видами приварки облицовки:

а — продольными швами; б — продольными швами и электрозаклепками; в — пересекающимися швами; г — электрозаклепками; д — через прорезь

Так как свариваемые детали гидротурбин имеют большие толщины (20—150 мм), образцы для основной части исследования были выбраны толщиной 50 мм (сечение 50 X 75 мм). Отдельные образцы имели сечение 130 х 300 мм.

Образцы изготовлялись разрезкой сварных плит на заготовки с последующей механической обработкой.

Поверхность сварного шва основной группы образцов снималась резцом заподлицо с основным металлом. У части образцов усиление шва не снималось для выявления влияния этого усиления и концентрации остаточных напряжений на усталостную прочность.

Образцы получали разрезкой плит размером 700 X 550X 65 мм из основного металла (стали 22К и 20ГСЛ) на заготовки с последующей механической обработкой под размеры образца (535 х 75 х 50 мм). Затем на этот образец приваривалась облицовка из листовой стали 1Х18Н9Т шириной 50 мм, длиной 450 мм (рис. 13).

Исследованиям подвергались образцы с различной приваркой облицовки, используемые для рабочих колес гидротурбин. Толщина облицовки 3 мм и ширина 50 мм были выбраны из условия наиболее широкого применения таких размеров для облицовки рабочих колес гидротурбин (в частности Волжской ГЭС).

Были рассмотрены следующие виды приварки облицовок: продольными (параллельными) швами, пересекающимися швами, продольными швами и дополнительно электрозаклепками, одними электрозаклепками и приварка через прорезь.

Образцы, облицованные приваркой взрывом, вырезались из больших облицованных с двух сторон плит.

Для выявления влияния масштабного фактора на изменение усталостной прочности из плит основного металла и сварных соединений вырезались заготовки, из которых изготовлялись образцы диаметром 12 и 20 мм.

Для исследования прочности приварки облицовки при действии повторной нагрузки, на отрыв были сконструированы специальные образцы, которые представляют собой плиту из стали 20ГСЛ, с цилиндрическим каналом диаметром 6 мм, переходящим в цилиндр с резьбой для присоединения штуцера гидравлической системы. Над каналом к плите приварена пластина из стали 1Х18Н9Т размером 50Х50X 3 мм. Через канал в плите под облицовку подается гидравлическим способом пульсирующее давление, создающее в облицовке и сварных швах повторное нагружение. Испытания проводились на гидравлическом стенде, где обеспечивалось нагружение гидростатическим и пульсирующим внутренним давлением (рмах=300-:-320 тс/см2). Частота пульсаций может доходить до 20 цикл/мин [14].

Основная часть сварных и облицованных образцов испытывалась на машинах УП-50, осуществляющих переменный изгиб образца в одной плоскости по симметричному циклу при частоте нагружения 1900—2400 цикл/мин. В каждой серии испытывались пять—восемь образцов.

Сварные образцы сечением 130 х 300 мм испытывались на резонансной машине УП-200 при переменном изгибе в одной плоскости по симметричному циклу [56], а образцы диаметром 20 мм, вырезанные из сварных соединений, —на машине УИПМ-20 при симметричном изгибе С вращением и частоте нагружения 2200— 2400 цикл/мин. База при всех испытаниях на усталость как круглых, так и плоских образцов составляла 10 млн. циклов. Для изготовления усталостных образцов плиты размером 700X280X65 мм сваривались из сталей одного или разного классов. К образцам из стали 20ГСЛ облицовка приваривалась полуавтоматической сваркой в среде углекислого газа.

При сварке сталей разного класса электроды выбирались с таким расчетом, чтобы по возможности уменьшить в зонах сплавления диффузионные прослойки, возникающие в сварных разнородных соединениях.

Сварное соединение стали 0Х12НДЛ со сталью 15Г2ВЛ, выполненное в среде углекислого газа, имело в шве непровары.

Механические свойства металла сварного соединения стали 0Х12НДЛ со сталью 20ГСЛ, выполненного электрошлаковой сваркой, достаточно высоки и удовлетворяют требованиям, предъявленным к стали 20ГСЛ (σ≥ 30 кгс/мм2; σв ≥50 кгс/мм2).