Радин Ю. А., Гомболевский В. И., кандидаты техн. наук, Рыжков Ф. Е., Соколов В. Г., Мельников А. В., Майстер Б. М., Темеров Н. А., инженеры

В связи со спадом в последние годы энергопотребления возросло относительное число пусков энергоблоков СКД мощностью 300 МВт после длительного простоя в резерве, когда характерные температуры цилиндров высокого и среднего давления турбины, определяющие продолжительность пусковых операций (предварительного прогрева, разворота, нагружения), не превышают 80 - 100°С.

Для таких режимов в [1] на частичной частоте вращения турбины предусмотрен специальный этап прогрева ротора среднего давления, необходимый для того, чтобы исключить опасность его хрупкого разрушения при повышении частоты до номинальной. Исследованиями свойств роторных сталей (например, Р2М, Р2МА, ЭИ415), из которых изготовлены, в частности, роторы среднего давления (РСД) турбин К-300-240 ЛМЗ и ХТГЗ, удалось определить критическую температуру хрупкости этих сталей, значение которой в зависимости от содержания феррита в поковке цилиндра турбины может достигать 140°С для роторов, продолжительность эксплуатации которых близка к парковому ресурсу (примерно 105 ч). Критерием завершения предварительного прогрева РСД £рсд может служить среднеарифметическое значение наружных температур стенки корпуса ЦСД в сечении паровпуска (верх, низ) и фланца корпуса цилиндра (слева, справа), которая приближенно соответствует температуре расточки ротора.

Турбины К-300-240 ЛМЗ Конаковской ГРЭС, на энергоблоках которых проводились испытания, отработали более 30 лет, поэтому для них проблема преодоления хрупкого разрушения является весьма актуальной.

Предусмотренный действующими инструкциями предварительный прогрев ротора среднего давления в течение 90 мин при частоте вращения n = 800 об/мин паром из ЦВД (совмещенный прогрев ЦВД и ЦСД) малоэффективен и не позволяет прогреть ротор среднего давления до температур более (определяется по температуре верхней образующей корпуса ЦСД) 120 - 130°С при значительных, существенно превышающих рекомендованные, затратах времени на прогрев, даже с “ухудшенным” вакуумом в конденсаторе (примерно 550 мм рт. ст. или абсолютное давление - 25 - 28 кПа). Реальная продолжительность такого прогрева (примерно до 130 - 150°С) составляет на практике не менее 4 ч, что приводит в эксплуатации к задержкам включения блока в сеть и значительно увеличивает потери топлива при пусках блока.

Первоначально данный этап прогрева предлагалось начинать еще до розжига горелок котла с использованием для этой цели стороннего пара из коллектора собственных нужд (КСН). Впервые испытания по отработке такой технологии были проведены на блоках 300 МВт Кармановской ГРЭС. В этих испытаниях исследовались режимы прогрева ЦСД как при прогреве паром, подаваемым на концевые уплотнения турбины, так и при прогреве паром, подаваемым через РУ 40/13 (обратным ходом) в систему промежуточного перегрева пара и затем - в проточную часть ЦСД. Последний способ позволяет одновременно прогреть ЦВД турбины до 180 - 200°С расходом пара через дренажи цилиндра и дренажи перепускных труб между регулирующими клапанами ЦВД и цилиндром.

Примерно за 12 ч прогрева через концевые уплотнения температура металла цилиндра среднего давления возросла с 28 до 80°С при максимальной достигнутой скорости прогрева 0,25°С/мин (в период “углубления” вакуума с 550 до 650 мм рт. ст. или снижения абсолютного давления с 25 до 15 кПа) Подача стороннего пара из КСН с температурой примерно 250°С в ЦСД через систему промперегрева, из-за дополнительного его охлаждения в необогреваемом промежуточном пароперегревателе котла (до 160 - 180°С), не позволила повысить эффективность прогрева цилиндра. Таким образом, общее время прогрева корпуса цилиндра среднего давления до 130 - 150°С указанным ранее способом составило 4 - 5 ч при максимальной скорости прогрева примерно 0,4°С/мин.

Анализ результатов проведенных испытаний показал, что для интенсификации предварительного прогрева ротора среднего давления сторонним паром необходимо совместить эти операции с режимом “горячей” отмывки первичного тракта котла, т.е. повысить скорость прогрева корпуса цилиндра и ротора за счет повышения температуры пара из КСН, подаваемого через обогреваемый промежуточный пароперегреватель.

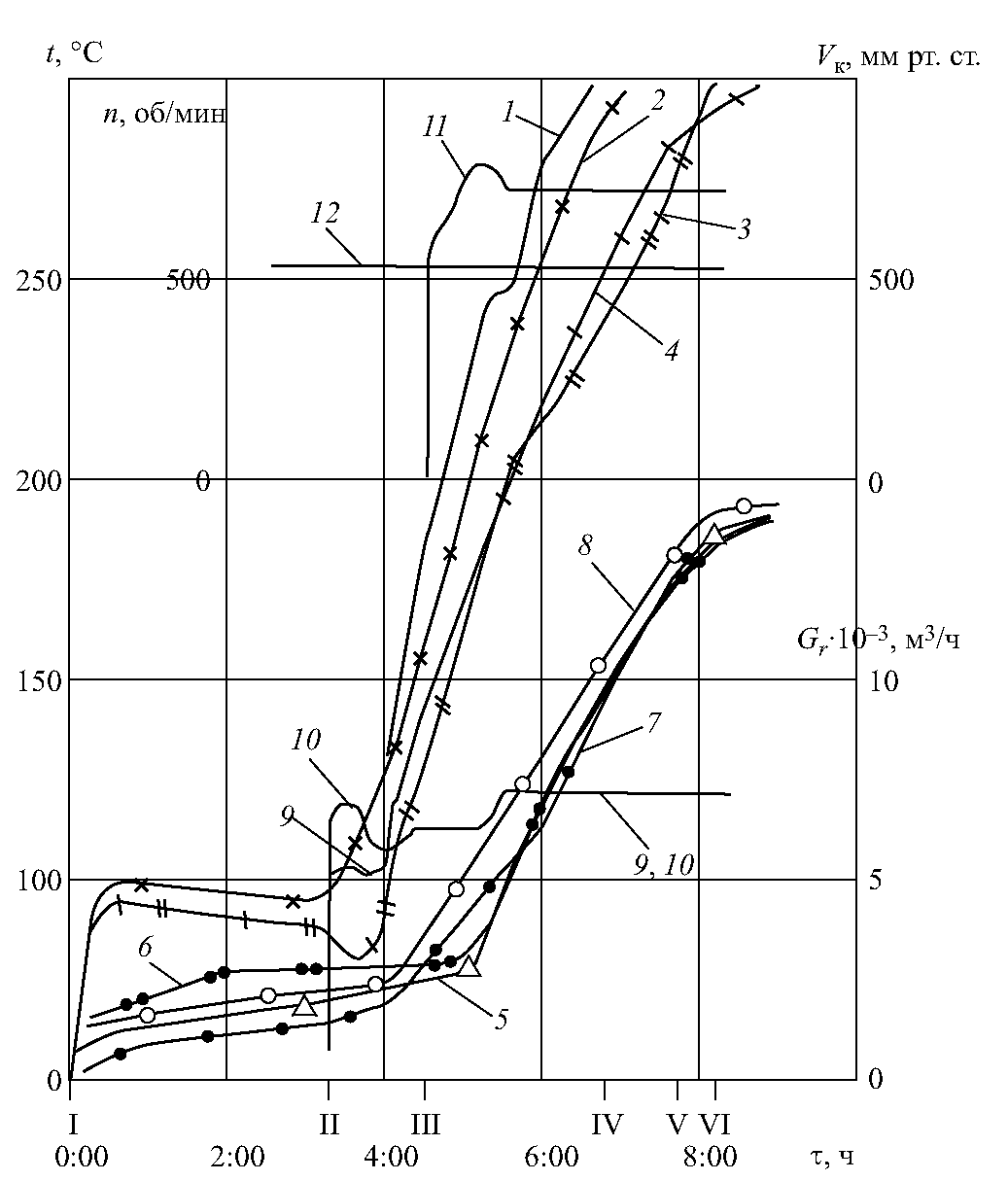

Рис. 1. Прогрев паропроводов и ЦСД турбины ст. № 3 при пуске из холодного состояния (режим 1):

I - подача стороннего пара; II - розжиг горелок; III - толчок ротора; IV - окончание требуемого прогрева ЦСД; V - закрытие РУ 40/13; VI - толчок через ЦВД; 1, 2 - температура металла ГПП до ППГ А, В; 3, 4 - температура металла ГПП за ППГ А, В; 5, 6 - температура металла корпуса ЦСД (верх, низ); 7, 8 - температура фланцев ЦСД (слева, справа); 9, 10 - расход газа Gr (к. А, Б); 11 - обороты турбины; 12 - вакуум в конденсаторе

Предлагаемая технология прогрева ЦВД и ЦСД подачей стороннего пара из КСН через РУ 40/13 и систему промперегрева в режиме горячей отмывки котла была реализована на блоках 300 МВт Конаковской ГРЭС (рис. 1 - 3). При пуске блока № 3 (см. рис. 1) прогрев ЦВД турбины через его дренажи (обратным ходом) проходил относительно быстро, конечная температура металла корпуса ЦВД в сечении паровпуска к моменту окончания прогрева РСД составила примерно 180°С. Подача пара в ЦСД была осуществлена при достижении температуры металла концевых участков горячих паропроводов 150 - 160°С примерно через 1 ч после розжига. В результате выполненной подфорсировки котла примерно с 17 до 22% номинального расхода газа (после окончания “горячей” отмывки и повышения параметров пара) требуемого уровня температуры РСД (150°С) достигли уже через 140 мин после подачи пара при средней скорости прогрева металла 0,67°С/мин (по температуре металла корпуса ЦСД в сечении паровпуска).

Рис. 2. Прогрев паропроводов и ЦСД турбины ст. № 3 при пуске из холодного состояния (режим 2):

условные обозначения см. рис. 1

Рис. 3. Прогрев паропроводов и ЦСД турбины ст. № 4 при пуске из холодного состояния (режим 3):

условные обозначения см. рис. 1

Во время другой растопки того же котла (см. рис. 2) при меньшем уровне подфорсировки (с 10 до 17% номинального) продолжительность прогрева ЦСД составила уже 180 мин при снижении максимальной скорости прогрева примерно до 0,5°С/мин (рис. 2). Следует отметить, что увеличение продолжительности прогрева паропроводов системы промежуточного перегрева сторонним паром до розжига горелок (в течение 1 - 2 ч) практически не влияет на температуру металла концевых участков ее горячих паропроводов перед подачей пара в ЦСД.

В обоих рассмотренных пусках предварительный прогрев ЦСД осуществлялся примерно при одной и той же промежуточной частоте вращения турбины 800 об/мин и “ухудшенном” вакууме в конденсаторе 550 - 650 мм рт. ст. (абсолютное давление 25 - 15 кПа). При этом клапан РУ 40/13 был полностью открыт, а давление и температура пара в КСН поддерживались на уровне 0,88 - 1,08 МПа (9 - 11 кгс/см2) и примерно 250°С соответственно в течение всего этапа прогрева ЦСД.

Из анализа результатов испытаний также следует, что за счет совмещения операций по “горячей” отмывке котла и прогрева ЦВД и ЦСД турбины сторонним паром из КСН на промежуточной частоте вращения ротора турбины 800 об/мин можно существенно (на 1,5 - 2 ч) сократить продолжительность растопки. Расчетная экономия условного топлива от внедрения новой технологии по оценке составляет: 38 т для пусков из длительного резерва (25 - 30 сут) и 140 т за один пуск для пусков после капитальных ремонтов.

Общим недостатком этих режимов является повышенный уровень температуры основного конденсата перед БОУ (45 - 60°С) как следствие “ухудшенного” вакуума в конденсаторе во время прогрева. Однако с углублением вакуума до 600 - 650 мм рт.ст. (абсолютное давление - 20 - 15 кПа) при том же расходе пара через ЦСД возрастает и частота вращения турбины, что связано с уменьшением потерь на трение и вентиляцию последних ступеней ЦНД, снижая тем самым нагрев последних ступеней. Поэтому для повышения надежности турбины при использовании предлагаемой технологии предварительный прогрев ЦСД целесообразно проводить при более высокой частоте вращения турбины и более глубоком вакууме в конденсаторе [2].

Предварительный прогрев ЦВД и ЦСД турбины сторонним паром при повышенных частотах вращения и более глубоком вакууме турбины осуществлялся на блоке ст. № 4 Конаковской ГРЭС при пуске после длительного ремонта (см. рис. 3). Подача пара из КСН проводилась на начальном этапе пуска блока (до розжига горелок) через РУ 40/13 со стороны выхлопной части ЦВД турбины по отработанной технологии. Прогрев ЦВД турбины обратным ходом через дренажи проходил достаточно быстро (за 200 мин температура металла корпуса ЦВД достигла 185°С). К моменту подачи в него собственного пара с окончанием горячей отмывки котла (через 3 - 4 ч после начала прогрева) температура металла цилиндра стабилизировалась на уровне 190 - 200°С. Кроме того, после открытия во время проведения прогрева стопорных и регулирующих клапанов ЦВД турбины прогревался весь участок главных паропроводов от турбины до закрытых главных паровых задвижек (ГПЗ) через дренажи за ГПЗ. При этом органы паровпуска ЦВД (перепускные трубы, корпуса стопорных и регулирующих клапанов высокого давления) одновременно прогрелись до температуры 155°С за 150 мин.

Прогрев паропроводов системы промежуточного перегрева в течение первых 10 мин после розжига горелок и открытия задвижек на холодных нитках системы (ППХ) до 130 - 150°С также проходил достаточно быстро (рис. 4), однако после открытия сбросных задвижек на линиях отвода пара из горячего паропровода промперегрева (ГПП) в конденсатор температура выходных поверхностей промежуточного пароперегревателя и горячих паропроводов промперегрева возрастала медленнее, и вплоть до повышения частоты вращения турбины до 1300 об/мин оставалась на уровне температуры насыщения при давлении в паропроводах системы промежуточного перегрева. Сказанное подтверждает, что весь этап прогрева паропроводов системы ГПП проходил при малых расходах пара лишь за счет конденсации пара на внутренних поверхностях паропроводов со скоростью повышения давления в них.

Рис. 4. Зависимость вакуума в конденсаторе от оборотов турбины (а ) и скорости прогрева корпуса ЦНД от расхода газа в котле (б ) при давлении стороннего пара в КСН:

1 - 9 кгс/см2; 2 - 10 кгс/см2; 3 - 11 кгс/см2

Пар в ЦСД подали примерно через 30 мин после розжига горелок при температуре концевых участков ГПП 140°С. К этому моменту температура металла корпуса ЦСД уже увеличилась до 65 - 80°С за счет тепла пара, подаваемого на уплотнения турбины. После подачи пара в ЦСД и повышения частоты вращения ротора турбины средняя скорость прогрева корпуса составила примерно 0,48°С/мин, а примерно через 3 ч после толчка турбины среднеарифметическое значение температур наружных поверхностей корпуса ЦСД и фланцев достигло требуемого значения, равного 140°С.

Во время прогрева ЦСД вакуум в конденсаторе турбины изменялся от 660 до 720 мм рт. ст. (абсолютное давление 12-4 кПа), причем, на большей его части - в пределах 700 - 720 мм рт.ст. (абсолютное давление 7 - 4 кПа). Частота вращения ротора турбины менялась в относительно широких пределах: от 400 об/мин на начальном до 1300 об/мин на основном этапе прогрева.

Давление пара в КСН и уровень форсировки в корпусах котла во время прогрева практически не изменялись. При подаче пара в ЦСД (при полностью открытом клапане РУ 40/13, дренажах ЦВД и закрытых сбросах из ГПП) давление стороннего пара составляло 0,88 МПа (9,0 кгс/см2), а при увеличении частоты вращения турбины с 400 до 1300 об/мин давление возросло до 1,08 МПа (11,0 кгс/см2). Еще меньше изменялась форсировка (в среднем от 12,6 до 13,7% номинального расхода газа на корпус), так как прогрев ЦСД производился параллельно с “горячей” отмывкой котла. Низкое значение форсировки в основном и определило соответствующий низкий темп прогрева цилиндра среднего давления в этом опыте. Несмотря на это, получено максимальное сокращение общей продолжительности пуска (этапа после растопки котла) за счет сокращения выдержки (на 210 мин) на промежуточной частоте вращения турбины в режиме совмещенного прогрева расходом пара через ЦВД.

Полученное в опыте синхронное изменение частоты вращения турбины и вакуума в конденсаторе (рис. 4, а ) указывает на постоянный расход подаваемого пара, т.е. при том же исходном расходе пара (без учета изменения его энтальпии) углубление вакуума в конденсаторе основной турбины приводит к росту частоты вращения ее ротора, что и было зафиксировано при испытаниях.

Расход пара при критическом истечении через клапан РУ 40/13 меняется пропорционально давлению пара в КСН (перед клапаном). Во всех проведенных на Конаковской ГРЭС опытах при изменении давления пара в диапазоне 0,88 - 1,08 МПа (9-11 кгс/см2) расход стороннего пара колебался в пределах 20%.

Существенное влияние на темп прогрева корпуса ЦСД оказывает уровень форсировки по топливу и связанная с этим температура подаваемого в турбину пара, что видно из рис. 4, б, где обобщены данные по скоростям прогрева, давлению подаваемого пара и уровням форсировки котла. Как следует из рис. 4, б, зависимость скорости прогрева корпуса ЦСД от уровня форсировки для каждого расхода пара близка к линейной. При максимальном расходе пара [Рксн = 1,08 МПа (11 кгс/см2)] увеличение уровня форсировки на 1 • 10+3 м3/ч (2,63% номинального) приводит к увеличению скорости прогрева в среднем на 0,1°С/мин, т.е. 1% увеличения уровня форсировки приводит к 1% увеличения скорости прогрева.

Влияние исходного давления пара несколько больше. Так, при характерном для горячей отмывки уровне форсировки корпуса котла Gr = 5 • 103 м3/ч (13% номинального) снижение давления в КСН примерно на 9% (с 11 до 10 кгс/см2) приводит к снижению скорости прогрева примерно на 10%, а при Gr = 8,5 • 103 м3/ч (22% номинального) - на 14%.

При проведении режима прогрева целесообразно как можно раньше включать обогрев фланцев и шпилек ЦСД, что способствует интенсификации прогрева корпуса цилиндра. В одном из испытаний обогрев был включен примерно через 5 мин после подачи пара в ЦСД. Разность температур по ширине фланцев корпуса ЦСД не превышала при этом 30°С.

Таким образом, для ускорения прогрева ЦСД сторонним паром необходимо максимально повышать давление пара в КСН, а после окончания горячей отмывки следует увеличивать форсировку или даже проводить кратковременную перефорсировку до 20 - 22% номинального расхода топлива, а также своевременно включать обогрев фланцев и шпилек ЦСД.

При существующем ограничении расхода стороннего пара (не более 10 т/ч) повышение частоты вращения турбины с 800 до 1300 об/мин достигается в основном углублением вакуума в конденсаторе турбины с 550 - 650 до 700 - 720 мм рт. ст. (абсолютное давление от 25 - 15 кПа до 7-4 кПа). Хотя это не приводит к заметному увеличению скорости прогрева ротора ЦСД, однако исключает повышение температуры конденсата после конденсатора сверх разрешенной для фильтров БОУ, что происходит при работе блока на “ухудшенном” вакууме 550 - 600 мм рт. ст. (абсолютное давление 25 - 20 кПа). Кроме того, углубление вакуума в конденсаторе не приводит к опасности чрезмерного разогрева лопаток последних ступеней ЦНД.

Предлагаемая технология предварительного прогрева ротора ЦСД турбины сторонним паром в условиях однобайпасной тепловой схемы может быть реализована при отсутствии в тепловой схеме блока обратного клапана на линии РУ 40/13. Это обстоятельство длительное время сдерживало внедрение указанной технологии на блоках Конаковской ГРЭС. В то же время применение указанного обратного клапана в схемах энергоблоков СКД мощностью 300 МВт, по нашему мнению, не обязательно, так как при закрытых стопорных и регулирующих клапанах ЦВД и отсечных клапанах ЦСД обеспечивается защита турбины от разгона ротора в случае поступления пара из КСН обратным ходом.

При полном открытии клапанов ЦСД и клапана РУ 40/13 в условиях поддержания давления в КСН на уровне 1,08 МПа (11 кгс/см2) и вакуума в конденсаторе 700 - 720 мм рт. ст. частота вращения турбины составила 1350 об/мин. Максимальная частота вращения ротора во всех случаях не должна превысить 2000 об/мин, так как при расходе пара холостого хода турбины 3 - 5% номинального (30 - 50 т/ч для турбин К-300-240) наибольший расход пара из КСН составляет в нашем случае 10 - 15 т/ч (1 - 1,5%). Кроме того, предусмотренные в тепловой схеме сбросные клапаны на линиях обеспаривания паропроводов промежуточного перегрева пара в конденсатор, управление которыми осуществляется из общей гидравлической схемы защит системы регулирования турбины, обеспечивают отвод этого пара в конденсатор помимо турбины.

Еще одним фактором, на который следует обратить внимание при внедрении технологии предварительного прогрева ЦСД сторонним паром при пусках из холодного состояния, является кратковременное повышение уровня вибрации подшипников турбины (при испытаниях на блоках Конаковской ГРЭС - вертикальная и поперечная составляющие виброскорости первого и шестого подшипников возрастали до 5 - 6 мм/с) в период повышения частоты вращения до 800 об/мин. Аналогичная вибрация наблюдалась и в режимах прогрева при подаче пара в ЦСД от растопочного расширителя.

Причиной этого является вынос небольшого количества скопившейся в концевых участках горячих паропроводов промперегрева влаги в ЦСД турбины (перед подъемными участками к отсечным клапанам турбины) в результате их прогрева и проскока из промежуточного пароперегревателя. Косвенным подтверждением этому является стабильный перегрев основной трассы горячих паропроводов промежуточного перегрева по отношению к концевым участкам ГПП при подаче пара в турбину через ЦСД и последующее снижение уровня вибрации до допустимого уровня.

В начальный период повышения частоты вращения турбины (п = 300 + 500 об/мин) при относительно малых расходах (и скоростях движения) пара и в условиях отсутствия эффективного дренирования (дренажи установлены непосредственно за паровыми задвижками ГПП на расстоянии 7 - 8 м от подъемных участков к ЦСД) вся скопившаяся влага выносится паром в подъемные стояки и горизонтальные участки перед ними (после дренажей по ходу пара). При этом пар в соответствии со скоростью движения в паропроводе может захватывать образовавшийся конденсат. С повышением частоты вращения скорость потока пара возрастает и он выносит основную массу скопившейся влаги в проточную часть ЦСД, что вызывает повышение вибрации валопровода.

Для исключения этого явления на блоках Конаковской ГРЭС реализуется новая схема дренирования с установкой непосредственно перед подъемными участками к ЦСД дополнительных дренажей dу 30 (в каждой нитке паропровода) с отводом их в расширитель дренажей турбины.

Следует отметить еще одну особенность, выявленную при одном из пусков блока ст. № 3 - значительную неравномерность температур промежуточных пароперегревателей корпусов котла. После двухчасовой выдержки температура основной трассы ГПП (до задвижки перед ЦСД) по корпусам А и Б составляла 250 и 180°С, а за ППГ - 215 и 100°С соответственно. По этой причине подачу пара в ЦСД осуществляли только через корпус А, а в корпус Б для догрева промежуточного пароперегревателя подавали пар от растопочного РОУ корпуса Б. Оптимальным является проведение прогрева ЦСД при параллельной растопке обоих корпусов котла по моноблочной схеме при подводе греющего пара от обоих растапливаемых корпусов. В случае задержки прогрева системы промперегрева одного из корпусов рекомендуется дополнительно открывать на этом корпусе сбросные линии до запорных задвижек. При этом, обязательным условием подачи пара в турбину является догрев концевых участков ГПП не менее чем до 115°С, что является признаком достаточного перегрева пара по отношению к температуре насыщения в проточной части турбины. Остальные характеристики прогрева корпуса ЦСД и тракта ГПП соответствовали в рассматриваемом пуске полученным ранее зависимостям (см. рис. 4), что подтверждает эффективность данной технологии.

Предлагаемый способ предварительного прогрева ЦСД можно легко автоматизировать. Для энергоблока ст. № 8 Конаковской ГРЭС при модернизации блочной АСУ ТП разработан специальный алгоритм автоматического управления подводом стороннего пара от КСН для прогрева паропроводов системы ГПП и собственно ЦСД в составе общей программы логического автомата управления турбоустановкой при пусках из всех тепловых состояний, включая и пуски из холодного состояния, когда исходная температура металла высокотемпературных цилиндров меньше 100°С.

Выводы

- Опытным путем показано, что использование технологии предварительного прогрева ЦВД и ЦСД турбины К-300-240 ЛМЗ сторонним паром из КСН через РУ 40/13 при совмещении его с режимом горячей отмывки котла существенно (от 1,5 до 3,5 ч) сокращает продолжительность растопки котла и последующего нагружения блока.

- Подачу стороннего пара в котел необходимо производить непосредственно перед розжигом, для дубль-блоков сразу в два корпуса. Для интенсификации прогрева необходимо максимально повышать давление в КСН, а после окончания горячей отмывки сразу же увеличить уровень форсировки или на период прогрева проводить кратковременную перефорсировку.

- Прогрев ротора среднего давления при повышенной частоте вращения (1300 об/мин) дает возможность вести режим прогрева без ухудшения вакуума в конденсаторе, что повышает надежность последних ступеней ЦНД и снижает температуру основного конденсата перед БОУ до допустимого уровня (ниже 45°С).

- Для повышения надежности работы турбины с целью исключения возможных забросов влаги в ЦСД при подаче пара и повышении частоты вращения рекомендуется на участках горячих паропроводов промежуточного перегрева непосредственно перед подъемными участками к ЦСД установить дополнительные дренажи.

Список литературы

- Типовая инструкция по пуску из различных тепловых состояний и останову блока мощностью 300 МВт с турбиной К-300-240 ЛМЗ. СПО СТЭ, 1980.

- Повышение эффективности предварительного прогрева системы промежуточного перегрева при пусках блока 250 МВт / Плоткин Е. Р., Куличихин В. В., Радин Ю. А. и др. - Электрические станции, 1990, № 11.