Инчиков В. Г, Васильев О. Ю., Чеченкова 3. В.

В последние годы в связи со значительным снижением потребления электрической и тепловой энергии увеличились случаи отдельных остановов на продолжительное время основного и вспомогательного оборудования. В соответствии с ПТЭ электрических станций и сетей Российской Федерации [1] при выводе турбины в резерв на срок 7 сут. и более должны быть приняты меры к консервации оборудования турбоустановки. Метод консервации выбирается исходя из местных условий техническим руководителем электростанции.

На электростанциях находят применение методы консервации азотом, подогретым воздухом, летучим ингибитором, консистентной смазкой, парокислородная очистка и консервация проточных частей паровых турбин.

Многие из этих методов внедрены в эксплуатацию и проходят апробацию. По аналогии с широко применяемым методом парокислородной очистки и пассивации (ПКОиП) внутренних поверхностей нагрева котлоагрегатов и паропроводов в Свердловэнерго и на основании опыта Красногорской ТЭЦ было принято решение об опробовании этого метода для обработки проточных частей паровых турбин на Уфимской ТЭЦ-1 ОАО Башкирэнерго. Указанный метод основан на одновременном воздействии на загрязненную поверхность как перегретого пара, так и кислорода, что ведет к окислению продуктов коррозии, уменьшению сцепления оксидов железа с поверхностью металла проточной части турбин и их выносу из очищаемого тракта отработанным паром с образованием защитной ферромагнитной оксидной пленки Fе3O4 на элементах проточной части турбоагрегата. Данный метод отличается простотой и универсальностью для любого типа оборудования, экологической чистотой и высокой эффективностью, обеспечивает устойчивый защитный эффект на длительный срок (до 1 года), не требует дополнительных мероприятий по расконсервации.

Все технологические операции по обработке выполняются силами оперативной бригады и занимают не более 8 - 10 ч (на 2 этапа).

Промышленная апробация данного способа консервации на Уфимской ТЭЦ-1 осуществлена 8 раз на пяти турбинах типа Р и ПР (ПР-10-29/12/1.3; ПР-15-29/12/1.3; ПР-25-90/10/0.9; Р-6-35/10В).

Все турбины Уфимской ТЭЦ-1 обработаны по одной технологии (рисунок).

После выхода турбины на холостой ход режим застабилизирован. Положение основной арматуры следующее:

ГПЗ закрыто;

П-отбор отключен, противодавление переведено в атмосферу;

регулирующие клапаны на СК полностью открыты;

регулировка режима (частота вращения ротора и давление перед СК) осуществляется байпасом ГПЗ.

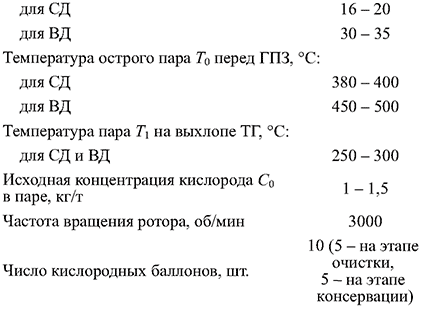

Параметры поддерживаются в пределах, приведенных далее.

Давление острого пара Р0 перед СК,

кгс/см2:

Следует отметить, что при проведении парокислородной очистки и консервации турбин необходимо, в первую очередь, обратить внимание на занос турбин водорастворимыми натриевыми солями. При их наличии парокислородную очистку и консервацию турбин необходимо проводить в два этапа: на первом этапе - очистка загрязненных поверхностей проточной части турбин, на втором этапе - образование защитной ферромагнитной оксидной пленки (Fe3O4) на элементах проточной части турбоагрегата.

В процессе консервации обеспечивается частичная отмывка внутренних поверхностей оборудования от отложений и продуктов коррозии, образующихся в процессе эксплуатации, и образование устойчивой защитной ферромагнитной пленки на поверхностях проточной части турбин.

Принципиальная схема проведения парокислородной очистки и пассивации:

1 - байпас ГПЗ; 2 - ГПЗ; 3 - СК; 4 - РК; 5 - ПК; 6 - задвижка на выхлопе в коллектор 1,2 кгс/см2; 7,8 - соответственно В-3, В-2; 9,10 - соответственно М-3, М-1; 11 - Р-1; 12 - В-1; 13 - М-2; (3) - закрыто; (O) - открыто; (Р) - в регулировочном положении

Необходимо создать одновременное воздействие на загрязненную поверхность как перегретого пара, так и кислорода.

Если же парокислородную очистку и консервацию турбин проводить в один этап с использованием того же количества кислорода, то невозможно достичь ожидаемого эффекта. На элементах проточной части турбоагрегата не происходит образование стойкой защитной оксидной пленки.

В период текущего ремонта, после проведения парокислородной очистки по истечении времени (10 200 ч) со дня консервации турбины одна турбина (ПР-15-29/12/1.3) была вскрыта и проведена проверка капельным методом коррозионной стойкости образовавшейся оксидной пленки на основных элементах проточной части турбин (ротор, нижняя часть корпуса, диафрагмы, лопатки турбин, бандажные ленты), несмотря на наличие индикаторов коррозии. Во всех исследуемых точках была отмечена нормальная и высшая степень коррозионной стойкости (выдержка раствора на поверхности металла 4-5 мин без изменения окраски капли) [2].

В период простоев турбин 1 раз в квартал проводится контроль шкалы устойчивости по индикаторам коррозии. По результатам оценки состояния индикаторов коррозии принимается решение о проведении повторной консервации турбин.

Законсервированное таким образом оборудование не требует никаких дополнительных мероприятий для поддержания режима консервации и подлежит любым профилактическим ремонтным работам.

Снижение интенсивности коррозионных процессов в период остановов значительно повышает надежность и долговечность оборудования, уменьшаются затраты на ремонт.

Выводы

- Опыт применения парокислородной очистки и консервации турбоагрегатов на Уфимской ТЭЦ-1 ОАО Башкирэнерго показал эффективность метода для очистки и консервации элементов проточной части турбин в условиях длительного простоя в резерве или ремонте.

- На основании эффективности метода принято решение продолжить применение технологии парокислородной очистки и консервации элементов проточной части турбин в системе предприятий ОАО Башкирэнерго.

- Предлагается включить описанный метод консервации по результатам переданных материалов ВТИ в “Методические указания по консервации теплоэнергетического оборудования” РД 34.20.591-97.

Список литературы

- РД 34.20.501-95. Правила технической эксплуатации электрических станций и сетей Российской федерации. М.: ОРГРЭС, 1996.

- МУ 34-70-128-85. Методические указания по предпусковой парокислородной очистке и пассивации пароводяного тракта теплоэнергетического оборудования. М., 1986.