Василенко Г. В., доктор техн. наук, Мурзин М. А., Масликов И. В., Матвеева Л. Ю., инженеры, Лашицкий А. П., канд. техн. наук, Елецкая М. С., Лапутько М. Л., инженеры

“Гидразинная выварка”, т.е. обработка внутренних поверхностей топочных экранов котла раствором гидразингидрата при повышенной температуре для формирования на металле труб защитной оксидной пленки, применяется в АО Ленэнерго для пассивации барабанных котлов высокого давления после химической очистки и для консервации перед выводом в длительный останов.

Согласно [1] процесс пассивации следует осуществлять при температуре 140 - 160°С в течение 10 - 12 ч (таблица). Если используемая технологическая схема не позволяет обеспечить требуемый уровень температуры, то допускается снизить ее до 120 - 140°С.

В зарубежной практике [2] пассивация металла поверхностей нагрева котла после кислотной очистки выполняется при еще более низкой температуре 93°С (здесь и далее перевод с градусов Фаренгейта) и длительности операции не менее 4 ч. При этом подогрев циркулирующего раствора гидразина с концентрацией до 300 мг/дм3 осуществляется вне котла.

Рис. 1. Разложение гидразингидрата в водном растворе в зависимости от температуры:

1 - 3 - опыты Гартмана - Реша длительностью 3 ч [6]:

без катализатора: 1 - при рН = 9,8; 2 - при рН = 12,0; с катализатором (накипь, содержащая Fe, Си): 3 - при рН = 9,5; 4 - граница начала термического разложения гидразина по данным [9]; рекомендуемый уровень температуры при “гидразинной выварке”: 5 - по [3], 7 - по [4]; 6 - верхний допустимый предел температуры по [2]

Для проверки допустимости подобного снижения температуры были проведены лабораторные опыты с пластинками из Ст. 3 (близкой к стали 20 по стойкости против общей коррозии), которые пассивировались в растворе гидразина с концентрацией 400 мг/дм3 при рН = 10,5 и температуре 95 - 97°С в течение 5,5 ч.

При последующем экспонировании образцов во влажной атмосфере с присутствием кислорода воздуха появление первых следов продуктов коррозии (ржавчины) на поверхности металла зафиксировано на 13-е сутки.

На контрольных образцах, предварительно не подвергавшихся пассивации, следы коррозии обнаруживаются уже в 1-е сутки, по прошествии 3 суток вся поверхность металла оказывается покрытой продуктами коррозии, а на 13-е сутки фиксируются мелкие коррозионные язвинки на металле под продуктами коррозии.

Несколько лучший защитный эффект получен при пассивации 0,1%-ным раствором тринатрий- фосфата с 0,3% едкого натра, который при необходимости может быть использован в качестве альтернативного.

Таким образом, результаты опытов подтверждают, что при ограниченном времени простоя котла после химической очистки, требуемом для подготовки агрегата к работе, может быть допущен более низкий уровень температуры пассивации по методу “гидразинной выварки”. Это позволяет осуществлять подогрев раствора без растопки котла (которая в этот период невозможна) с использованием низкопотенциального пара от стороннего источника, подаваемого в нижние коллекторы топочных экранов через дренажные линии. При этом в случае низкого давления пара и невозможности отбора проб по штатным линиям для контроля концентрации гидразина и рН раствора в котле могут быть использованы вестовые трубки в верхней части экранной системы, устанавливаемые при химической очистке.

При выводе барабанного котла высокого давления в длительный останов консервация по методу “гидразинной выварки” выполняется при более высоком уровне температуры: рекомендуемому [3] давлению 1,5 МПа отвечает температура насыщения 196°С. В этом случае необходимо учитывать глубину термического разложения гидразина во времени, принимая во внимание значительную продолжительность выварки до 24 ч (таблица).

На рис. 1 показаны известные экспериментальные данные, свидетельствующие об интенсификации разложения гидразина при температуре 180 - 190°С и выше. В частности, при 200°С и рН раствора 9,8 уже в течение 3 ч концентрация гидразина снижается на 50% по сравнению с исходной. По этой причине в зарубежных нормативных материалах [2] регламентируется допустимый верхний предел температуры 204°С. Как видно из рис. 1, с увеличением рН процесс термического разложения гидразина несколько замедляется.

Достаточно дискуссионной, на наш взгляд, остается рекомендация [3] по продолжительности “гидразинной выварки” 20 - 24 ч. По-видимому, длительность консервации была увеличена в свое время в [4] по сравнению с [5] в 2 раза директивно в связи с соответствующим снижением также в 2 раза концентрации гидразина в консервирующем растворе (с 300 - 500 до 150 - 200 мг/дм3).

На рис. 2 показан характер изменения концентрации гидразина во времени при температуре 200°С в связи с протеканием процесса термического разложения. В основу графика положены результаты автоклавных исследований Гартмана - Реша [6] продолжительностью 3 ч при исходной концентрации гидразина в водном растворе 330 мг/дм3. Важно отметить при этом, что каталитическое влияние присутствия оксидов железа и меди на разложение гидразина (кривая 3) не было зафиксировано.

Особенностью процесса термического разложения гидразингидрата является постоянство периода полураспада (для конкретных значений температуры и рН). Аналогичная закономерность была установлена в свое время и для процесса термического распада гидроксида железа Fe(OH)2 [7]. Это позволяет использовать математическую зависимость для периода полураспада т1/2

![]() (1)

(1)

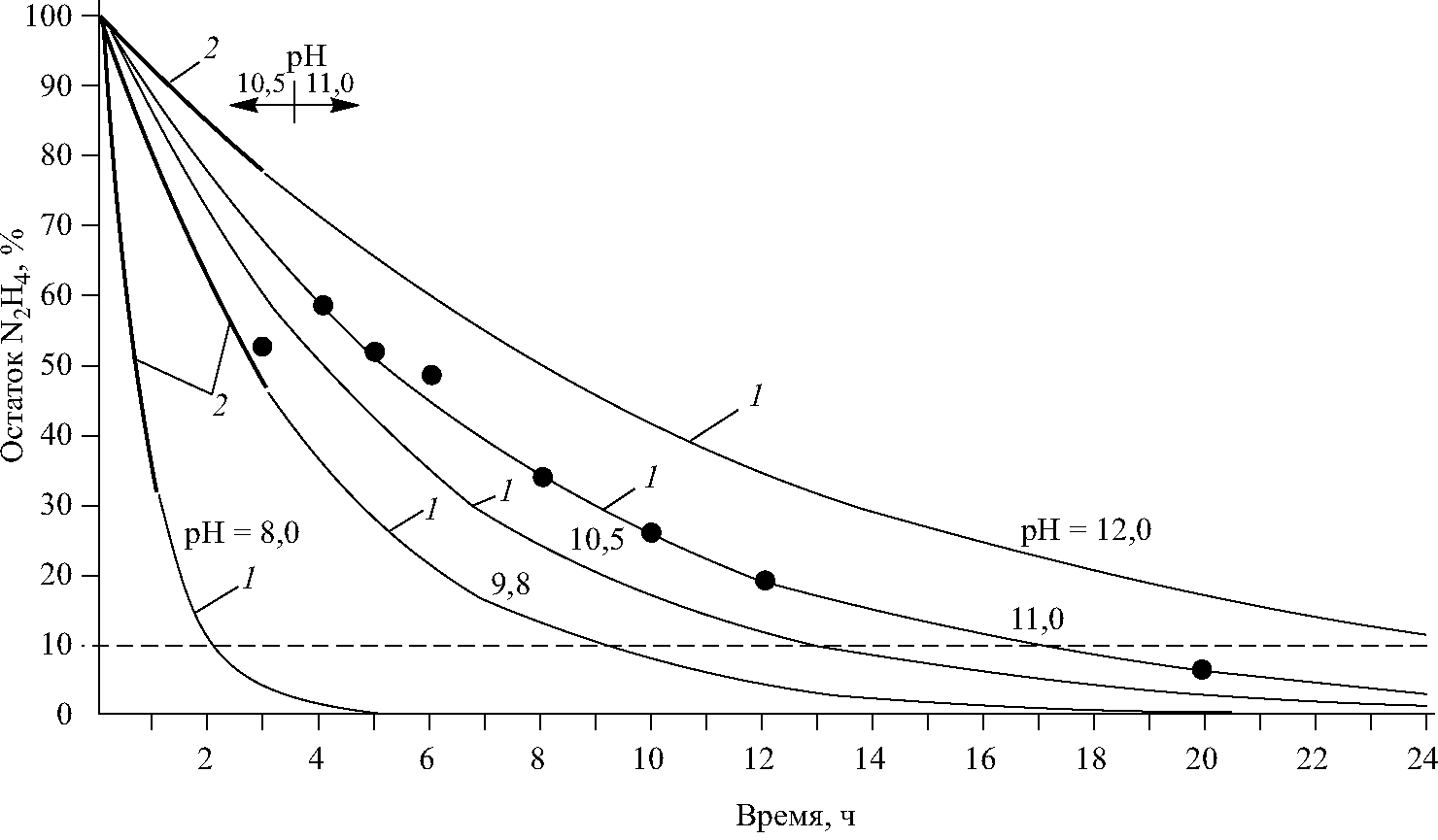

Рис. 2. Остаточная концентрация гидразина в водном растворе при температуре 200°C в зависимости от времени экспозиции:

1 - расчетные данные по формуле (1); 2 - данные Гартмана - Реша [6], опыты в автоклаве длительностью до 3 ч; точки - данные консервации котла ТГМ-96Б (при рН = 10,5 первые 3 ч и при рН = 11,0 в последующий период)

где X = - ln 0,5/х1/2, с целью прогнозирования остаточной концентрации гидразина (С ) в консервирующем растворе в широком интервале времени (t ).

Значения периода полураспада при температуре 200°С приведены далее.

Как видно из рис. 2, при рекомендуемых [3] значениях параметров консервации (температура около 200°С, исходная минимальная концентрация гидразина 150 мг/дм3 и рН = 10,5) через 24 ч остаточная концентрация гидразина должна составить лить 2,3 мг/дм3, или 1,5% исходной.

pH | *1/2, ч |

8,0 | 0,629 |

8,5 | 1,047 |

9,0 | 1,574 |

9,5 | 2,226 |

9,8 | 2,606 |

10,0 | 3,018 |

10,5 | 3,966 |

11,0 | 5,088 |

11,5 | 6,403 |

12,0 | 7,928 |

Промышленная проверка правомерности использования зависимости термического распада гидразингидрата во времени по зависимости (1) была выполнена в процессе консервации барабанного котла ПТГМ-96Б (рис. 2). Исходная концентрация гидразина в консервирующем растворе составила 400 мкг/дм3, рН = 10,5. Температура консервирующего раствора поддерживалась в диапазоне 200 - 185°С подачей пара от стороннего источника.

Контрольный отбор проб раствора из чистого отсека показал, что через 3 ч концентрация снизилась, как и предполагалось, в 2 раза. При этом экспериментальная точка оказалась несколько ниже данных автоклавных опытов, что, возможно, связано со взаимодействием гидразина с оксидами железа и меди на поверхности труб топочных экранов в первый период.

Концентрация гидразина, мг/дм3 | рН | Температура, °С | Длительность, ч | Источник, год издания |

| Пассивация после кислотной очистки |

| ||

400 - 500 | 9,5 - 10,5 | 140 - 160 (допустимо 120 - 140) | 10 - 12 | [1], 1986 |

200 - 300 | 10,0 | 93 | Не менее 4 | [2], 1989 |

| Консервация перед длительным остановом |

| ||

300 - 500 | 9,0 - 9,5 | 140 - 150 | 10 - 12 | [5], 1972 |

Не менее 150 - 200 | 10,5 | 196 - 210* | 20 - 24 | [4], 1990 |

150 - 200 | Более 10,5 | 196 | 20 - 24 | [3], 1997 |

200 | 10,5 | Не более 204 | - | [2], 1989 |

* Давление 1,5 - 2,0 МПа

На втором этапе консервации рН раствора был повышен до 11 (при этом из-за недостаточного совершенства технологической схемы оказалась несколько увеличенной и концентрация гидразина). Результаты дальнейшего отбора проб консервирующего раствора из барабана котла показали, что снижение концентрации гидразина согласуется с зависимостью (1) термического распада во времени при заданном значении рН = 11.

Учитывая низкую остаточную концентрацию гидразина, фиксируемую в растворе через 13 - 24 ч, представляется целесообразным ограничить длительность консервации моментом снижения концентрации гидразина на 90% исходной, которому при рН = 10,5 отвечает интервал времени примерно 13 ч. Аналогичным образом рекомендуется, например, заканчивать химическую очистку котлов при стабилизации концентрации кислоты на уровне 25 - 30% начальной [8].

Помимо режимов консервации при рекомендуемых [3] технологических параметрах (196°С) были проведены также две консервации при температуре, выходящей за пределы оптимальных значений. В первом случае температура 220°С обеспечивалась подогревом раствора в котле высокопотенциальным паром от соседнего работающего котла. При этом установлено, что уже через 15 ч остаточная концентрация гидразина составила 0,5 мг/дм3, или лишь 0,19% исходной.

Во втором случае котел был растоплен для подъема температуры консервирующего раствора до 200°С, а в дальнейшем температура поддерживалась на уровне 170°С подачей пара. Через 24 ч остаточная концентрация гидразина составила 30% (30 мг/дм3) исходной.

Полученные результаты хорошо согласуются с данными по кинетике термического разложения гидразингидрата. Как видно из рис. 1, при температуре 220°С гидразингидрат распадается примерно на 70% уже через 3 ч. С другой стороны, при пониженной температуре 170°С разложение гидразина резко замедляется.

Выводы

- При проведении эксплуатационной химической очистки барабанного котла высокого давления непосредственно перед вводом его в работу завершающая стадия очистки - пассивация раствором гидразингидрата, может выполняться при пониженной температуре 100 - 120°С, что позволяет осуществлять подогрев раствора низкопотенциальным паром от стороннего источника без растопки котла (которая невозможна в этот период).

- Консервацию барабанного котла по методу “гидразинной выварки” перед длительным остановом следует проводить в соответствии с [3] при температуре 190 - 200°С (не выше 200°С) и значении рН не менее 10,5. При этом продолжительность консервации может быть сокращена с 20-24 до 13-14 ч.

Список литературы

- МУ 34-70-113-85. Методические указания по предпусковой химической очистке теплоэнергетического оборудования. М.: СПО Союзтехэнерго, 1986.

- The ASME handbook on water technology for thermal power systems. New York, 1989.

- РД 34.20.591-97. Методические указания по консервации теплоэнергетического оборудования. М.: СПО ОРГРЭС, 1997.

- Методические указания по консервации теплоэнергетического оборудования. М.: ВТИ, 1990.

- Руководящие указания по применению гидразина на теплоэнергетических установках электростанций. М.: Энергия, 1972.

- Глазырин А. И., Кострикина Е. Ю. Консервация энергетического оборудования. М.: Энергоатомиздат, 1987.

- Frasch J. Moyens actuels de litte contre la corrosion et pour 1 augumentation de la fiabilite de generareurs de vapeur dans le centrals electriques. - Commision economiques de measures de protection contre la corrosion dans le industries. Bucarest, Rumania, 1974, 9- 14 Sept.

- Справочник. Водоподготовка и водный режим энергообъектов низкого и среднего давления / Под ред. Кострикина Ю. М., Мещерского Н. А., Коровиной О. В. М.: Энергоатомиздат, 1990.

- Манькина Н. Н. Физико-химические процессы в пароводяном цикле электростанций. М.: Энергия, 1977.