ОПЫТ ЭКСПЛУАТАЦИИ ЭНЕРГЕТИЧЕСКИХ БЛОКОВ ТЭС

ЗДАНОВСКИЙ В. Г., канд. техн. наук, ГРЕЧАНЫЙ А. Н., ПАСЬКО Б. И., инженеры, ОРЛИК В. Г., канд. техн. наук, Бурштынская ГРЭС — ЮжВТИ — НПО ЦКТИ им. И. И. Ползунова

На Бурштынской ГРЭС внедрен ряд разработок по повышению надежности энергооборудования,эксплуатируемого как в стационарном, так и в маневренном режимах. Выполняется замена основных узлов энергоблоков, совместно с ЮжВТИ, ЦКТИ и другими организациями осуществляется модернизация и реконструкция устаревшего оборудования, совершенствуется технология его эксплуатации, особенно для работы в маневренных режимах.

Для поддержания высокой эксплуатационной надежности оборудования, а также для продления срока службы особо уязвимых элементов оборудования (пароперегреватели котлов, уплотнения турбин и др.) на электростанции применяются различные средства контроля и диагностики. Наибольшее распространение получили методы, в основе которых лежит обработка термометрических данных. Они позволяют без снижения надежности проверяемого оборудования стабилизировать параметры в допустимых пределах, свести к минимуму последствия недоработок эксплуатационного персонала за счет регистрации температурных выбегов металла пароперегревателя и принятия соответствующих мер, а также следить за динамикой износа уплотнений турбин, что особенно важно при переменных режимах работы.

Термометрирование уплотнений турбины осуществляется серийными термопреобразователями ТХК-0179 в комплекте с вторичными приборами КСП-4.

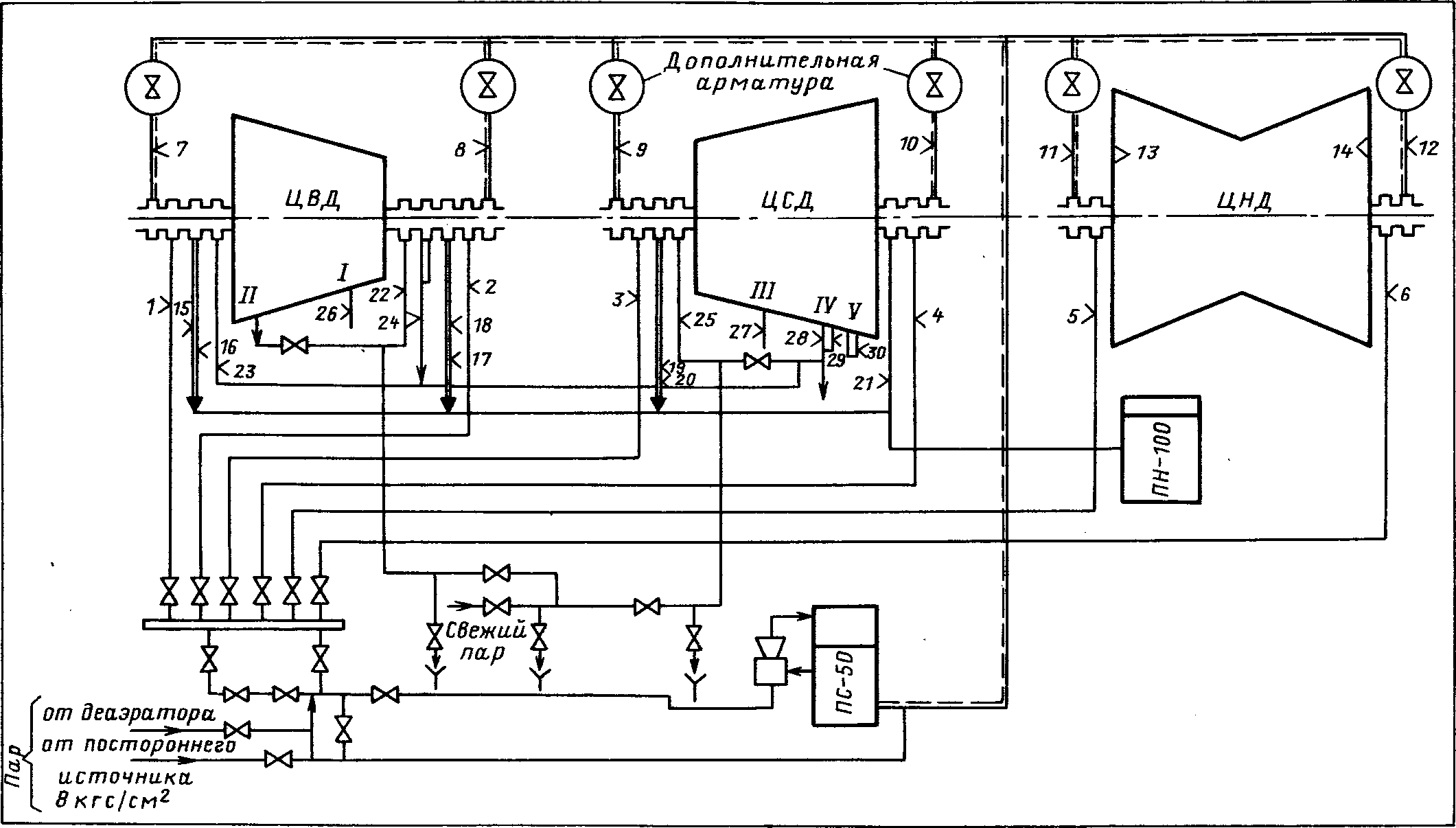

Для контроля состояния концевых уплотнений и уплотнений ступеней турбины смонтирована схема (рис. 1), состоящая из комплекта первичных датчиков, вынесенных из проточной части турбины и установленных на трубопроводах подачи и отсоса паровоздушной смеси ПВС и трубопроводах регенеративных отборов на расстоянии не менее 300 мм от корпуса турбины.

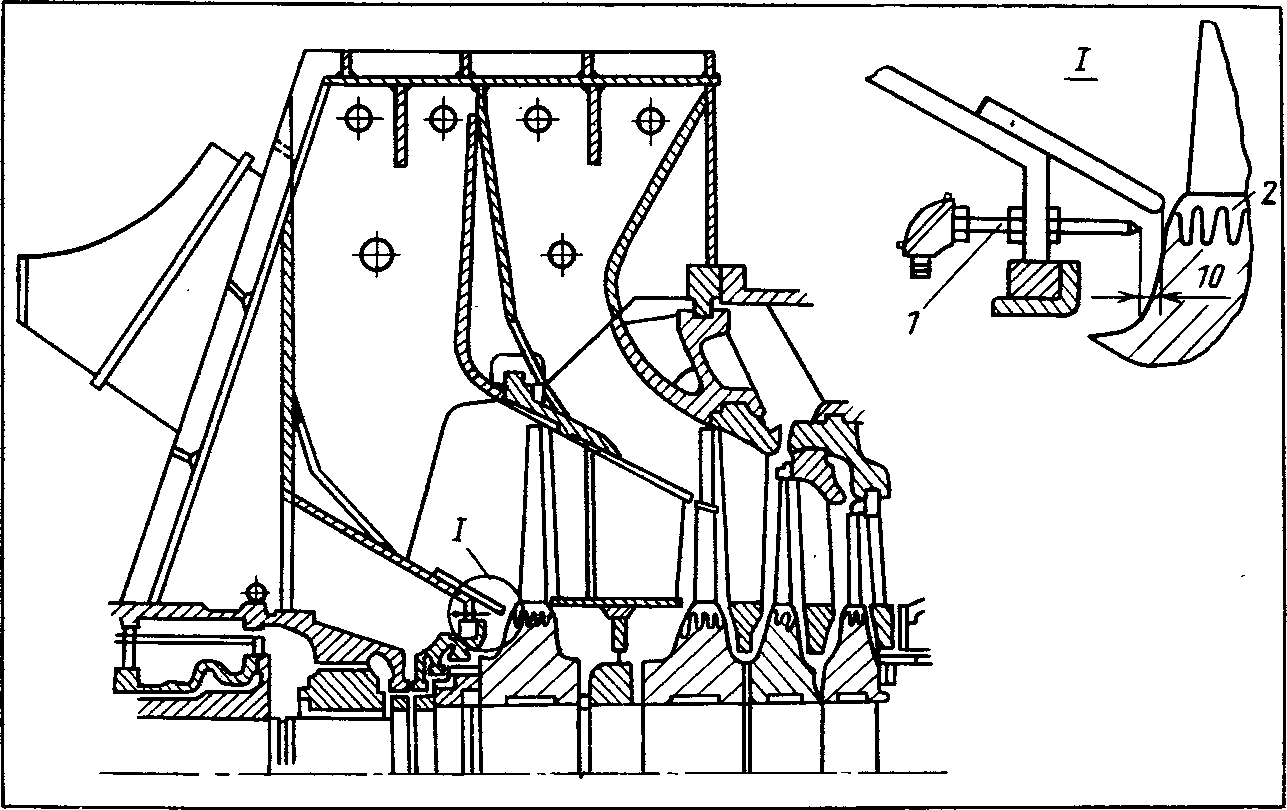

На трубопроводах отсоса паровоздушной смеси из концевых уплотнений установлена дополнительная арматура. Так как при работе турбин в маневренных режимах точность термопреобразователей быстро снижается, то для периодического метрологического освидетельствования датчиков ТХК-0179 и замены в межремонтный период они выполнены сменными, как показано на рис. 2. Длина мм, выбирается в зависимости от диаметра трубы dн и рабочей длины термопреобразователя:

![]()

Экспериментально доказано, что на экономичность работы турбины существенное влияние оказывает состояние концевых уплотнений и уплотнений ступеней турбины. При использовании стороннего уплотняющего пара без пропаривания и присоса воздуха в вакуумных уплотнениях температура уплотняющего пара должна быть выше температуры паровоздушной смеси и воздуха, т. е.

![]()

где tB — температура окружающего воздуха; tпвс — температура паровоздушной смеси; tn — температура уплотняющего пара.

Соответственно для уплотнений избыточного давления с вакуумным отсосом пара

![]()

где tBaK — температура пара в вакуумном отсосе; ta — температура пара в цилиндре или отсосе избыточного давления.

При самоуплотнении

![]()

Увеличение открытия вентиля на линии подвода уплотняющего пара должно способствовать повышению tnBC и наоборот. При работе в режиме самоуплотнения температура паровоздушной смеси tпВс не зависит от степени открытия вентиля на линии подачи. Увеличение открытия вентилей на линии вакуумного отсоса должно понижать и наоборот. Обратный результат свидетельствует о неисправности уплотнения (например, сильный износ гребней), или арматуры.

Повышение температуры паровоздушной смеси![]()

свидетельствует об опасности «пропаривания» в машинный зал; снижение и приближение ее к температуре окружающего воздуха![]() — об опасности появления присосов воздуха. В этих случаях следует изменить степень открытия вентилей по тесту.

— об опасности появления присосов воздуха. В этих случаях следует изменить степень открытия вентилей по тесту.

Износ уплотнений определяется по степени открытия регулирующих вентилей при фиксированной нагрузке турбины (N=180 МВт). Для этого необходимо иметь указатели степени открытия, а также использовать ретроспективные и тарировочные данные.

Рис. 1. Схема термометрического контроля уплотнений турбины К-200-130: 1—30 — паровые термопреобразователи (термопреобразователи 13, 14 установлены в осевых зазорах между концевыми уплотнениями и дисками последних ступеней ЦНД); 1—V— отборы пара

(например, в трубопроводе за цилиндром) :

![]()

где tkо, tбаз0 — температуры в начальный момент времени (после отпуска турбины); tk, ^баз — в текущий момент времени.

Изменение КПД предотборного отсека за счет износа или повреждений периферийных уплотнений определяется по формуле

![]()

где Ср=5 ккал/(кг-град) — изобарная удельная теплоемкость пара; Gk — расход пара в каждый отбор; Go — сквозной

Рис. 2. Установка сменного термопреобразователя:

1 — гильза; 2 — труба 25X3 мм; 3 — чехол; 4 — прокладка медная; 5 — набивка сальниковая; 6 — пружина сжатия

Состояние уплотнений ступеней определяется по данным изменения во

времени температур или энтальпий пара в патрубках регенеративных отборов за исследуемыми отсеками цилиндров (при фиксированных мощностях и тепловых нагрузках отборов).

Рис. 3. Установка термопреобразователя между концевыми уплотнениями и диском последней ступени ЦНД:

1 — термопреобразователь; 2 — диск последней ступени

Для исключения влияния частных условий режимов (например, отклонения начальных параметров и различия в открытии регулирующих клапанов) изменение температур в отборах Дtk=tk—tk0 (индекс «0» означает фиксированное значение, например после пуска турбины) определяется не их непосредственным сравнением, а сравнением перепадов между температурами в отборах и специальных базовых точках расход пара через предотборную ступень; теплоперепад на предотборной ступени.

Указанные величины заимствованы из проектного теплового расчета проточной части цилиндров.

Для обнаружения присосов через уплотнения ЦНД и оптимизации их работы дополнительно используется схема измерений, которая является составной частью схемы, представленной на рис. 1 (в данной статье она не приводится). При различной степени открытия вентиля подачи уплотняющего пара к переднему уплотнению ЦНД измеряются температуры в трубопроводах подачи уплотняющего пара на переднее концевое уплотнение ЦНД (сторона регулятора скорости) и в осевом зазоре между диском последней ступени и корпусом переднего концевого уплотнения (рис. 3).

Расход уплотняющего пара, подаваемого в переднее концевое уплотнение ЦНД, уменьшается за счет прикрытия вентиля до начала снижения температуры в осевом зазоре, свидетельствующего о присосе воздуха через уплотнение. Скачок температуры при этом составляет 20—30 °С.

Расход уплотняющего пара выбирается оптимальным и зависит от степени износа уплотнений. Обследование мест присосов воздуха в ЦНД показывает, что до 60 % их приходится на долю уплотнений. В стационарном режиме контроль состояния уплотнений проводится ежемесячно, в маневренных режимах — после каждого пуска, а при ежедневных пусках— после недельной серии. По данным тепловых испытаний турбин ЛМЗ, работавших в базовом режиме (менее 20 пусков в год), в течение первых двух лет эксплуатации после капитального ремонта износ уплотнений ступеней и концевых уплотнений турбины приводит к снижению экономичности установки на 1,5—2 %, а затем увеличение радиальных зазоров уплотнений прекращается, оставшееся время до следующего капитального ремонта турбина эксплуатируется с пониженной экономичностью. При работе турбины с частыми пусками (100—150 пусков в год и более) следует ожидать, что увеличение зазоров в уплотнениях произойдет в течение первого года эксплуатации после капитального ремонта.

Использование рекомендаций по совершенствованию эксплуатационных режимов на основании анализа оперативной и статистической информации, полученной с помощью температурной диагностики, позволит существенно (в 3—5 раз) замедлить процесс эксплуатационного износа уплотнений. Расчеты показывают, что экономичность повысится более чем на 1 %, а экономический эффект с учетом затрат на монтаж схемы диагностики и ее обслуживание составит 50—60 тыс. руб. в год для маневренного энергоблока.

Применение системы температурной диагностики на котлах и турбинах, отработавших расчетный ресурс и эксплуатируемых в режиме регулирования графика электрических нагрузок, позволяет повысить надежность оборудования, сократить объемы ремонтов и снизить удельные расходы топлива.