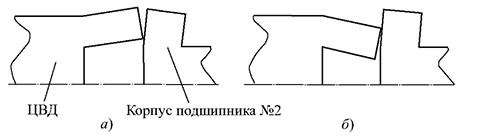

Анализ результатов исследований показал, что во всех испытаниях перемещения лап цилиндров и опорных “крыльев” корпусов подшипников имеют качественно одинаковый характер. На рис. 3 в качестве примера показано изменение суммарных разворотов лап и “крыльев” во время пуска турбины Т-100/120-130 ст. №2 Ново-Свердловской ТЭЦ. В начальный период пуска (после подачи пара на уплотнения и до начала интенсивного прогрева цилиндров) лапы деформировались в стороны от оси турбины, а “крылья” корпуса подшипников деформировались от цилиндров (рис. 4, а). Характер деформации “крыльев” оставался неизменным за все время пуска.

С началом интенсивного прогрева стенок ЦВД при увеличении расхода пара через турбину лапы деформируются к оси турбины, причем суммарный разворот лап превышает суммарный разворот “крыльев” (рис. 4,6). По мере прогрева цилиндра взаимное угловое перемещение лап цилиндра и опорных “крыльев” корпуса подшипников несколько уменьшается, но совпадения разворотов лап и “крыльев” не происходит.

Характер изменения угловых перемещений лап ЦСД совпадает с характером изменения угловых перемещений лап ЦВД.

В табл. 1 представлены данные по взаимным угловым перемещениям лап и соответствующих “крыльев” и необходимых для этих перемещений зазорах. Отрицательные значения взаимного углового перемещения лапы и “крыла” соответствуют случаю, когда контакт в паре “паз - шпонка” штатного шпоночного соединения происходит по диагонали, направленной к цилиндру, а положительные - по диагонали, направленной от цилиндра.

Анализ результатов обработки данных, полученных во время проведения исследования, показал, что “эквивалентный зазор” для всех поперечных шпонок турбины, имеющей штатную систему сочленения, не превышает 0,29 мм. В то же время для турбин, оборудованных поворотными поперечными шпонками, “эквивалентный зазор” составляет 0,34 - 0,60 мм (при номинальном чертежном зазоре в поперечных шпонках - 0,05 - 0,06 мм, и максимальном, допускаемом заводом- изготовителем зазоре - 0,18 мм).

Исследования, выполненные на турбинах “Теплоэнергосервис-ЭК” ХТГЗ Рефтинской ГРЭС ст. № 2 (оборудованной поворотными шпонками) и турбине ст. № 5 (имеющей штатную систему сочленения), показали, что на этих турбинах свободные взаимные угловые перемещения лап и опорных “крыльев” корпусов подшипников приблизительно в 4 раза превышают значения, соответствующие штатным зазорам в шпоночных соединениях [5].

Рис. 4. Изменение взаимного положения лап цилиндров и опорных “крыльев” корпусов подшипников во время пуска:

а - при подаче пара на уплотнения; б - при увеличении пропуска пара через турбину

Таким образом, на основании выполненных исследований можно утверждать, что в штатных призматических поперечных шпонках гарантированно происходит заклинивание в паре “паз - зуб шпонки” с последующим пластическим деформированием элементов сочленения. Другими словами, у турбин, оснащенных штатными поперечными шпонками, наряду с возникновением дополнительных нерасчетных сил трения на продольной шпонке, может происходить неконтролируемое изменение зазоров на поперечных шпонках. В связи с этим рекомендации ВТИ по периодическому измерению “осевой податливости” модернизированных шпоночных соединений целесообразно использовать также для контроля штатных и ромбовидных поперечных шпоночных соединений.

Таблица 1

Взаимные угловые перемещения и соответствующие “эквивалентные зазоры” лап цилиндров и опорных “крыльев” корпусов подшипников

ТЭЦ, номер турбины | Взаимное угловое перемещение опорного крыла и лапы, рад х 103 | “Эквивалентный зазор” в узле сочленения, мм | ||||||

со стороны ЦВД | со стороны ЦСД | со стороны ЦВД | со стороны ЦСД | |||||

min | max | min | max | min | max | min | max | |

Ново-Свердловская ТЭЦ: ст. № 2 ст. № 3 | -1,3 | 2,3 | -1,8 | 0 | -0,34 | 0,60 | -0,47 | 0 |

-1,1 | 0,8 | -1,0 | 0 | -0,29 | 0,20 | -0,25 | 0 | |

Северная ТЭЦ Ленэнерго: ст. № 3 | 0 | 2,3 | -1,5 | 0 | 0 | 0,60 | -0,39 | 0 |

Кроме изменения взаимного положения ротора и цилиндра, как показал расчетный анализ, с увеличением зазоров в поперечных шпонках возрастает негативное влияние присоединенных трубопроводов на работу системы тепловых расширений турбины. Использование ромбовидных поперечных шпонок, рекомендованных [1], не позволяет полностью исключить защемления и пластические деформации в узлах сочленения, поскольку в этом случае взаимные угловые перемещения лап и опорных “крыльев” корпусов подшипников, при сохранении минимального (чертежного) зазора в пазу шпоночного соединения, увеличиваются только в 3 раза по сравнению с обычной призматической шпонкой.

Поворотные поперечные шпонки, обеспечивая свободные угловые перемещения, обеспечивают и нестесненные поперечные перемещения лап относительно корпусов подшипников. В табл. 2 представлены данные о максимальных разностях поперечных перемещений лап относительно корпусов подшипников слева и справа, зарегистрированных на исследуемых турбинах Т-100-130 ТМЗ, и соответствующих размахах изменения уклонов ригелей и максимальных абсолютных перемещениях корпусов подшипников.

Из представленных данных видно, что для всех турбин, независимо от типа поперечного шпоночного соединения, характерна повышенная асимметрия поперечных перемещений лап (более 1 мм).

Анализ результатов исследований, выполненных на турбинах различных типов, показывает, что для турбин, имеющих штатную систему сочленения цилиндров и корпусов подшипников, увеличенная разница поперечных перемещений лап относительно корпуса подшипника может свидетельствовать как о наличии защемлений на одной из лап, так и об увеличении зазоров на поперечных шпонках до значений, обеспечивающих нестесненные перемещения лап относительно корпуса подшипников. Таким образом, диагностировать защемление лап на поперечных шпонках по разнице поперечных перемещений лап нельзя. Защемление лапы на поперечной шпонке наиболее надежно можно определить при непрерывном отслеживании перемещений лап относительно корпусов подшипников. Признаком защемления является отсутствие перемещений одной из лап. Тем не менее, для турбин, оборудованных неподвижными поперечными шпонками, при увеличении разницы поперечных перемещений лап относительно корпуса подшипников, как и указано в [1], необходимо проводить ремонт или модернизацию поперечных шпоночных соединений.

Разница поперечных перемещений лап для турбин, оборудованных поворотными поперечными шпонками, обеспечивающими свободные нестесненные поперечные перемещения лап относительно корпусов подшипников, обусловлена особенностями цилиндра (равномерностью нанесения изоляции, разной толщиной стенок и др.). Соответственно и принятый в настоящее время критерий оценки состояния системы тепловых расширений по разности поперечных перемещений лап относительно корпусов подшипников для турбин, оборудованных поворотными шпонками, неинформативен.

Что касается минимизации усилий от присоединенных трубопроводов, то этой части рекомендаций, изложенных в [1], на ТЭС уделяется явно недостаточное внимание, так как считается, что для определения влияния присоединенных трубопроводов на работу системы тепловых расширений требуется разрезка трубопроводов. Кроме того, в [1] основное внимание уделено паропроводам высокого давления и отсутствуют рекомендации по трубопроводам регенеративных и теплофикационных отборов.

Таблица 2

Параметры работы систем тепловых расширений

ТЭЦ, номер турбины | Максимальная разность поперечных перемещений лап, мм | Максимальное абсолютное перемещение корпуса подшипников, мм | Размах изменения уклона ригеля, мм/м | ||||||

передние | задние | передние | № 1 | №2 | ригель 1 | ригель 2 | |||

справа | слева | справа | слева | ||||||

Ново-Свердловская ТЭЦ (пуск перед капитальным ремонтом): |

|

|

|

|

|

|

|

|

|

ст. № 2 | 1,0 | 1,5 | 0,7 | 22,7 | 22,0 | 8,1 | 8,1 | 0,89 | 0,72 |

ст. № 3 | 0,7 | 1,6 | 1,0 | 21,2 | 21,2 | 8,3 | 8,0 | 0,58 | 0,79 |

Северная ТЭЦ Ленэнерго (пуск после капитального ремонта): |

|

|

|

|

|

|

|

|

|

ст. № 3 | 1,1 | 1,2 | 0,8 | 21,6 | 21,9 | 4,6 | 4,3 | 0,41 | 0,35 |

Опыт ОАО “Теплоэнергосервис-ЭК” по обследованию трубопроводов 15 турбин типа Т-100/120-130 ТМЗ различных энергосистем показал, что практически на всех турбоустановках имеются значимые отступления от проектных решений в части расположения элементов систем компенсации тепловых расширений трубопроводов теплофикационных и регенеративных отборов, а именно - разворота стяжек линзовых компенсаторов. В результате на цилиндры турбин действуют повышенные нерасчетные усилия и моменты со стороны трубопроводов теплофикационных и регенеративных отборов. Расчетный анализ проектных решений показал, что восстановление проектных положений элементов трубопроводов не всегда оправдано, поскольку в 60 - 70-х годах, когда проектировался основной парк эксплуатируемых ныне турбин, расчеты трубопроводов выполнялись, как правило, вручную, с множеством допущений и упрощений.

Совместно со Свердловэнерго ОАО “Тепло- энергосервис-ЭК” разработана и опробована методика определения влияния присоединенных трубопроводов на работу системы тепловых расширений во время эксплуатации и настройки системы компенсации тепловых расширений трубопроводов отборов низкого давления без разрезки труб, обеспечивающая минимизацию объема ремонтных работ.

По этой методике были разработаны рекомендации по изменению настройки системы компенсации тепловых расширений трубопровода отбора пара на ПСГ-1 турбоустановки Т-100/120-130 ТМЗ ст. № 2 Ново-Свердловской ТЭЦ. В результате выполнения рекомендованных работ разница опорных реакций задних лап ЦСД уменьшилась до 1 т (до выполнения работ разница составляла около 9 т). Учитывая, что при определении опорных реакций лап определяется не массовая нагрузка на лапу, а сила, которую необходимо приложить к лапе для ее подъема, выполнение мероприятий по реконструкции трубопровода позволило снизить уровень усилий, действующих на цилиндр со стороны трубопровода.

Важным фактором, определяющим вибрационное состояния турбоагрегата, является также и состояние заделки фундаментных рам. Повышенная податливость фундаментных рам может являться и результатом некачественного выполнения монтажных работ и возникнуть в процессе эксплуатации под влиянием повышенных усилий, действующих как вдоль оси турбины (силы трения на поверхностях скольжения корпусов подшипников и на продольных шпонках), так и боковых усилий (боковые усилия и моменты, приложенные к продольным шпонкам). Необходимо отметить, что конструкция крепления фундаментных рам к ригелям фундамента не рассчитана на действие боковых усилий. Поэтому, если имели место повышенные усилия со стороны присоединенных трубопроводов, необходимо проверить качество заделки фундаментных рам. Для этой цели ОАО “Теплоэнергосервис-ЭК” разработало методику обследования фундаментных рам с применением специального вибровозбудителя с пневмоприводом. Кроме станций Свердловэнерго, методика была опробована и успешно применена на турбинах электростанций Челябэнерго, Башкирэнерго, Тюменьэнерго и Ульяновскэнерго. Исследования, выполненные при помощи вибровозбудителя, позволили в ряде случаев подтвердить достаточную жесткость крепления фундаментных рам к ригелям фундамента и избежать выполнения дорогостоящих работ по перезаливке фундаментных рам. В ряде случаев, наоборот, была диагностирована недостаточная жесткость крепления фундаментных рам к фундаменту (Ново-Свердловская ТЭЦ, Ульяновская ТЭЦ-1 и др.).

Опыт проведения работ по нормализации тепловых расширений и вибрационного состояния турбоагрегатов Свердловэнерго показал, что для выявления действительных причин затрудненных перемещений корпусов подшипников и изменения вибрационного состояния необходимо ориентировочно за год до капитального ремонта проводить предремонтные комплексные обследования турбоагрегата. В объем предремонтного комплексного обследования должны входить:

исследование вибрационного состояния опор турбины на различных режимах ее работы;

исследование работы системы тепловых расширений турбины;

обследование системы компенсации тепловых расширений присоединенных трубопроводов.

Совокупность полученных данных позволяет оценить состояние системы тепловых расширений турбины, заблаговременно выявить причины затрудненных перемещений и определить необходимый и достаточный объем ремонтных работ.

Выводы

- Подход к вопросам исследования и нормализации тепловых расширений турбин должен быть комплексным и включать в себя анализ причин изменения сил трения, появления закусываний в шпоночных соединениях и действия трубопроводов.

- Применение поворотных поперечных шпонок позволяет не только исключить закусывания и пластические деформации в поперечном шпоночном соединении, но и сохранить неизменным влияние присоединенных трубопроводов на работу системы тепловых расширений турбины в течение всего срока эксплуатации.

- Оптимизацию усилий и моментов, действующих на турбину со стороны присоединенных трубопроводов регенеративных и теплофикационных отборов, в большинстве случаев можно выполнить с проведением минимального объема работ без разрезки трубопроводов.

- Для определения необходимого и достаточного объема ремонтных работ по нормализации тепловых расширений необходимо за год до ремонта выполнить комплексное обследование технического состояния турбоустановки.

Список литературы

- РД 34.30.506-90. Методические указания по нормализации тепловых расширений цилиндров паровых турбин тепловых электростанций. М.: ВТИ, 1991.

- Трухний А. Д. Стационарные паровые турбины. М.: Энерго-атомиздат, 1990.

- Пат. 2134797 (РФ). Опора корпуса турбомашины. Опубл. в Б. И., 1999, № 23.

- Пат. 2146332 (РФ). Устройство сочленения корпуса и опоры / Евсеев Я. И., Сосновский А. Ю., Ермолаев В. В. Опубл. в Б. И., 2000, № 7.

- Исследование системы тепловых расширений турбин “Теп- лоэнергосервис-ЭК” ХТЗ Рефтинской ГРЭС / Ермолаев В. В., Сосновский А. Ю., Евсеев Я. И., Шкляр А. И. и др. - В сб.: Совершенствование турбин и турбинного оборудования. Екатеринбург: УГТУ -УПИ, 1998.