В связи с тем что горизонтальные капсульные поворотнолопастные гидроагрегаты не получили пока широкого распространения, опыт монтажа их незначителен. Поэтому ниже приводятся только общие положения по организации и технологии монтажа капсульных агрегатов, отработанные в процессе установки небольшого количества таких гидроагрегатов с рабочим колесом диаметром 6 м.

Рис. 10-12. Монтажные блоки горизонтального капсульного гидроагрегата.

Технология монтажа горизонтальных капсульных гидроагрегатов несколько сложнее монтажа обычных вертикальных агрегатов. Невозможность осевого горизонтального перемещения деталей и узлов агрегата при монтаже вызывает необходимость установки их сверху. Вследствие этого детали проточного тракта агрегата имеют горизонтальный разъем и не бетонируются в верхней части.

Особое внимание при монтаже капсульных гидроагрегатов должно быть обращено на создание и обеспечение безопасных условий работы монтажного персонала. Для этого затворы перед турбинами должны быть надежными и исключать возможность случайного затопления камеры и не должны допускать больших протечек воды. Водоотливные средства должны иметься в достаточном количестве и быть всегда готовыми к работе. Кроме того, необходимо предусматривать достаточное количество выходов из зоны монтажа, обеспечивающих быструю эвакуацию работающих. При выполнении сварочных работ в проточной части агрегата и внутри капсулы должна быть обеспечена достаточная вентиляция воздуха. За состоянием средств безопасности следует осуществлять постоянный надзор.

С целью ускорения и упрощения монтажных операций на месте установки целесообразно самое широкое применение предварительной сборки деталей и узлов агрегата на монтажной площадке в максимально возможно крупные блоки. Такими блоками в агрегате, приведенном на рис. 10-12, могут являться:

полностью собранный статор турбины 1;

направляющий аппарат 2 без опоры регулирующего кольца 3,

собранный половинами в два блока;

полностью собранная опора регулирующего кольца;

камера рабочего колеса 4 с присоединенными к ней фундаментным кольцом 5 и конусом отсасывающей трубы 6;

передняя часть капсулы 7 агрегата с установленным оборудованием системы воздушного охлаждения генератора, без проходной колонны 8;

укрупненный блок в составе: рабочего колеса 9, вала агрегата 10 со штангой, статора 11 и ротора 12 генератора, промежуточного кольца 13 генератора, опорного 14 и упорного 15 подшипников генератора, корпуса маслоприемника.

Технологический процесс монтажа горизонтальных капсульных гидроагрегатов состоит из двух основных этапов. На первом этапе монтируются все кольцевые детали проточного тракта и фундаментные опорные детали с последующим бетонированием их. После бетонирования верхние отъемные части этих деталей снимаются. На втором этапе на место опускаются предварительно укрупненные блоки турбины и генератора и производятся центровка ротора агрегата, выверка нижней части упорного подшипника и проверка боя упорного гребня вала. После этого устанавливаются верхняя часть ванны упорного подшипника, передняя часть капсулы, системы возбуждения, охлаждения и смазки, а также монтируются вспомогательные механизмы агрегата. Одновременно устанавливаются снятые ранее верхние половины кольцевых деталей. Заканчивается монтаж установкой и затягиванием растяжек генератора.

Монтажные операции могут выполняться в приведенной ниже последовательности:

- установка передней части капсулы с собранным оборудованием системы охлаждения генератора и присоединение к капсуле проходной колонны;

- монтаж собранного статора турбины;

- установка на место крышки монтажного люка с опорой и присоединение ее к статору турбины;

- установка нижней половины направляющего аппарата и соединение его со статором турбины;

- установка на место монтажного блока в составе: камеры рабочего колеса, фундаментного кольца и конуса отсасывающей трубы;

- монтаж половин цилиндрической и конической опор подшипника турбины;

- установка и присоединение к статору верхней половины направляющего аппарата;

- монтаж опоры регулирующего кольца;

- монтаж компенсаторного кольца;

- монтаж облицовки статора генератора;

- выверка и раскрепление всех кольцевых деталей;

- армирование и бетонирование всех установленных кольцевых деталей;

- демонтаж отъемных частей конуса отсасывающей трубы, фундаментного кольца, камеры рабочего колеса, компенсаторного кольца, опоры регулирующего кольца, направляющего аппарата, статора турбины и крышки люка;

- монтаж сопрягающего пояса и бетонирование опоры монтажного люка;

- установка и выверка укрупненного блока агрегата;

- установка на место отъемных частей деталей агрегата;

- монтаж передней части капсулы с оборудованием системы охлаждения, а также монтаж и бетонирование проходной колонны;

- монтаж маслоприемника и регуляторного генератора, проверка линии вала агрегата;

- монтаж анкерных растяжек генератора.

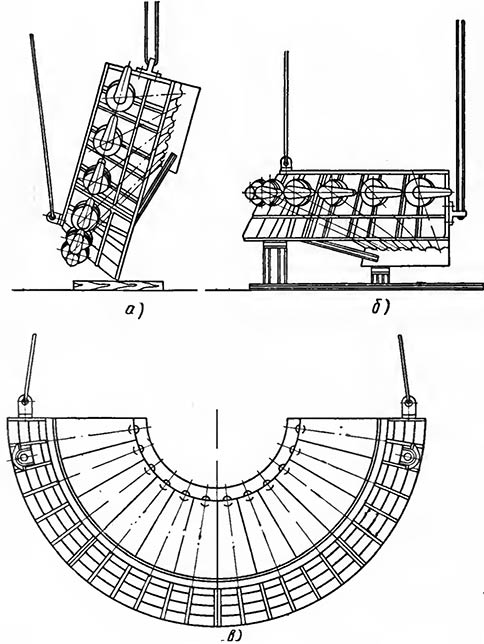

Рис. 10-13. Укрупнительная сборка направляющего аппарата.

Укрупнительная сборка на монтажной площадке всех кольцевых деталей, статора турбины, передней части капсулы генератора, камеры рабочего колеса, фундаментного кольца, конуса отсасывающей трубы выполняется в горизонтальном положении с последующей кантовкой на 90°.

Передняя часть капсулы при сборке опирается на фланец, сопрягающийся с промежуточным кольцом генератора. По окончании сборки капсула кантуется в рабочее положение, устанавливается на выкладках и в ней монтируется оборудование системы охлаждения генератора.

Камера рабочего колеса, фундаментное кольцо и конус отсасывающей трубы поочередно собираются на специальных бетонных опорах. После сборки они кантуются в рабочее положение, соединяются между собой в единый блок и подготовляются для установки на место.

Укрупнительная сборка направляющего аппарата (рис. 10-13) является одной из наиболее сложных монтажных операций. Выполняется она на специальном сборочном стенде 1, расположенном на монтажной площадке. Вначале на внутренних опорах стенда собирается нижняя часть 2 внутреннего кольца направляющего аппарата, состоящая из двух элементов, и выверяются горизонтальность и цилиндричность ее. Затем на внешних опорах стенда устанавливается и собирается наружное кольцо 3 направляющего аппарата, состоящее из восьми частей, проверяются цилиндричность его и концентричность внутреннему кольцу, а также высотное положение.

По окончании выверки наружного кольца производятся установка и сборка направляющих лопаток 4. Лопатки подаются к месту установки без втулок и подшипников цапф. После заводки верхней цапфы лопатки в наружное кольцо на нижнюю цапфу ее устанавливается втулка 5, и затем лопатку ставят в гнездо внутреннего кольца, сохраняя подвешенной верхнюю часть лопатки. В этом состоянии лопатки на верхнюю цапфу ее надевается подшипник 6, лопатка снимается с крюка крана и проверяется легкость поворота ее. Таким способом монтируются все лопатки, и затем устанавливается верхняя часть 7 внутреннего кольца. Перед окончательным закреплением подшипников вновь проверяется поворот лопаток и на верхние цапфы их устанавливаются рычаги 8. Собранный окончательно направляющий аппарат надежно раскрепляется балками жесткости 9, которые должны обеспечить сохранность нормального состояния собранного направляющего аппарата при разъеме его на две части, а также в процессе кантовки половин в вертикальное положение и при установке на место.

Сборка укрупненного блока (рис. 10-14) на монтажной площадке осуществляется в следующем порядке. Вначале производится раздельная укрупнительная сборка рабочего колеса турбины, ротора и статора генератора, а затем собранные узлы объединяются в один блок. Рабочее колесо полностью собирается в вертикальном положении на монтажной плите обычным способом и подвергается гидравлическому испытанию, после чего колесо кантуется в рабочее положение, транспортируется козловым краном к месту сборки укрупненного блока и соединяется с валом агрегата.

Ротор генератора поступает на монтаж в собранном виде с навешенными полюсами. Для возможности кантовки ротора один полюс снимается и на его место устанавливается специальная проушина. Ротор кантуется в вертикальное положение и устанавливается на опорные тумбы, расположенные на монтажной плите. Вал агрегата также кантуется в вертикальное положение фланцем вверх и в таком состоянии опускается в предварительно нагретый ротор. Затем ротор кантуется в горизонтальное положение, и к нему крепится снятый ранее полюс. Статор, состоящий из двух частей, собирается на монтажной площадке в горизонтальном положении. После стыковки половин статора в местах

разъема укладывается обмотка и присоединяется нижняя половина промежуточного кольца.

Рис. 10-15. Схема кантовки и установки на место нижней половины направляющего аппарата.

а — строповка блока; б — кантовка в вертикальное положение; в — опускание

По окончании сборки отдельных узлов производится сборка укрупненного блока на специальном стенде, оборудованном домкратами и монтажным подшипником. Для сборки укрупненного блока применяется большое количество специальных монтажных приспособлений, в том числе:

монтажный подшипник, являющийся второй опорой ротора агрегата;

разборное приспособление для раскрепления ротора генератора в статоре при транспортировке укрупненного блока к месту установки его;

надставка вала для заводки ротора генератора в статор; отъемные лапы к статору генератора;

специальные проушины и хомут для строповки ротора с валом;

приспособление для заводки маслоподводящей штанги в вал агрегата.

Монтаж гидроагрегата начинается опусканием на место блока передней части капсулы со смонтированным в ней оборудованием системы охлаждения генератора.

Затем последовательно устанавливаются и соединяются между собой предварительно собранные на монтажной площадке статор турбины, крышка монтажного люка с опорой и нижняя половина направляющего аппарата (рис. 10-15). Устанавливаются также нижние половины цилиндрической и конической опор турбинного подшипника, верхняя половина направляющего аппарата и опора регулирующего кольца. После этого опускается в водовод монтажный узел в составе камеры рабочего колеса, фундаментного кольца и конуса отсасывающей трубы. Установленный узел перемещается по горизонтали в проектное положение. Выверяется горизонтальное и осевое положение его относительно ранее установленных кольцевых деталей проточного тракта. Монтаж деталей проточного тракта агрегата заканчивается установкой компенсаторного кольца, расположенного между камерой рабочего колеса и опорой регулирующего кольца. Выверенные кольцевые детали проточного тракта надежно раскрепляются к арматуре водовода, и производится бетонирование их. По окончании выдержки бетона все кольцевые детали (фундаментное кольцо, камера рабочего колеса, опора регулирующего кольца, направляющий аппарат, статор турбины и крышка люка), мешающие опусканию на место укрупненного блока агрегата, разъединяются по горизонтальному разъему, верхние части их снимаются и переносятся на монтажную площадку.

Схема установки укрупненного блока гидроагрегата на место показана на рис. 10-16. При этом блок в связи с недостаточными осевыми размерами монтажного проема в Процессе установки должен быть перемещен горизонтально в сторону верхнего бьефа на расстояние свыше 1 м. Строповка укрупненного блока производится регулируемыми захватами за горизонтальный фланец корпуса статора и вал агрегата, присоединенными к специальной траверсе. Подъем этой траверсы с блоком осуществляется эксплуатационным козловым краном, имеющим два крюка грузоподъемностью по 140 Т и один 160 Т, с помощью траверсы грузоподъемностью 440 Т, подвешенной ко всем трем крюкам. Для регулировки положения укрупненного блока на месте во время прицентровки его к статору турбины в камере водовода предусмотрены регулируемые опоры, на которые и устанавливается опущенный блок. В качестве таких опор используются опорные колонны промежуточного кольца генератора, регулируемые клиньями и приспособленные для опоры вала со стороны подшипника турбины и выкладки с домкратами под две установочные лапы статора генератора. После установки блока статор генератора прицентровывается и присоединяется к статору турбины. Затем устанавливаются на место отъемная часть статора турбины, монтажный люк и производится предварительная центровка вала агрегата. Далее монтируются верхняя половина промежуточного кольца генератора, а также верхние части опор турбинного подшипника и торцевого уплотнения турбины. Устанавливаются на место снятые ранее верхние половины всех кольцевых деталей проточного тракта. Заканчивается монтаж регулирующего кольца с механизмами поворота направляющих лопаток, и кольцо присоединяется к сервомоторам, установленным в подтурбинном помещении. На место ставится ранее опущенная в водовод передняя часть капсулы с системой воздухоохлаждения генератора и проходная колонна с опорой. Устанавливаются маслоприемник и регуляторный генератор, после чего производится окончательная центровка агрегата.

Одной из наиболее сложных монтажных операций является также установка растяжек генератора, предназначенных для закрепления в водоводе передней части капсулы. С помощью шести растяжек раскрепляют промежуточное кольцо генератора к бетону водовода. Установка растяжек производится до присоединения передней части капсулы к промежуточному кольцу. При этом растяжки закрепляются в холодном состоянии. Окончательное затягивание растяжек с подогревом их осуществляется после присоединения передней части капсулы и окончания монтажа гидроагрегата.

По окончании монтажа механизмов и трубопроводов системы регулирования, трубопроводов смазки подшипников и охлаждения генератора, вспомогательных механизмов агрегата и выполнения наладочных работ водовод заполняется водой. При этом производится тщательная проверка плотности всех соединений капсулы и уплотнения турбины.