Монтаж турбинных подшипников всех конструкций производится, как правило, после соединения турбинного и генераторного валов. При этом вкладыш подшипника должен ставиться на место только по окончании центровки вала всего агрегата.

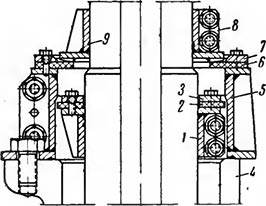

Рис. 8-48. Узел подшипника с резиновым вкладышем.

До начала монтажа подшипника все детали его на сборочной площадке должны быть тщательно очищены и промыты. Особое внимание следует уделять очистке литых деталей подшипника в труднодоступных местах. Вкладыш подшипника, даже при наличии заводского формуляра зазоров в подшипнике, следует проверить по валу с целью определения действительного зазора и степени касания поверхности вкладыша к шейке вала. Осуществлять такую проверку лучше в горизонтальном положении вала Перед соединением его с рабочим колесом. Для этого сегменты вкладыша соединяют на рабочей шейке вала в кольцо и, поворачивая вкладыш по валу, замеряют снизу в четырех положениях диаметральный зазор по всей длине вкладыша. У подшипников с масляной смазкой необходимо также подшабрить вкладыш по валу до степени касания баббитовой поверхности вкладыша к шейке вала не менее чем в одной-двух точках на 1 см2.

Касание определяется при повороте вкладыша по краске (глазури), тонким слоем которой покрывается рабочая поверхность вала. Зазоры между валом и расточкой вкладыша, проверенные в четырех направлениях, не должны отличаться от проектных более чем на ±20%. Монтаж подшипника с масляной смазкой (см. рис. 3-22) начинается после центровки ротора турбины установкой сальникового уплотнения 9, расположенного ниже подшипника, без набивки сальниковой прокладки. Затем корпус 2 подшипника собирается в кольцо вокруг вала и с помощью талей опускается на место. Выверка корпуса подшипника по валу производится отжимными болтами с замером штихмассом расстояний от посадочных поясов корпуса до поверхности вала. По окончании центровки вала гидроагрегата опускается на место и закрепляется вкладыш 3 подшипника. Проверка зазора между вкладышем и валом производится щупом в четырех направлениях. С целью проверки наличия зазора по всей высоте вкладыша такие же замеры выполняются индикатором при отжатии вала с помощью домкрата в сторону до отказа. После проверки зазоров положение корпуса подшипника фиксируется на крышке турбины постановкой контрольных шпилек. Затем устанавливается и расцентровывается по валу крышка подшипника 4, производится набивка сальникового уплотнения и затягивание его. Монтируется также система подачи смазки подшипника.

При монтаже подшипников с водяной смазкой (рис. 8-48) вначале устанавливается корпус 1 подшипника. В гидроагрегатах с подпятником, расположенным на крышке турбины, корпус подшипника устанавливается на место до монтажа опоры подпятника. Установка и выверка

корпуса и вкладыша 2 производятся аналогично описанному выше. После проверки зазоров в подшипнике и фиксации корпуса его устанавливается на место и собирается с помощью талей ванна 3 подшипника, состоящая обычно из двух частей. Ванна расцентровывается по валу, закрепляется на месте и фиксируется на корпусе подшипника контрольными шпильками. После этого укладывается сальниковая набивка, устанавливается и равномерно затягивается грунд-букса 4 сальника. Затягивание грунд-буксы должно производиться так, чтобы во время работы через сальник просачивалась вода, необходимая для смазки сальниковой набивки. Крышка ванны 5 перед закреплением на место расцентровывается по валу. Затем к ванне подшипника присоединяются трубопровод подачи смазывающей воды 6 и трубка 7 для отвода воды, просачивающейся через сальник.

Рис. 8-49. Торцевое уплотнение вала турбины.

Рис. 8-50. Формуляр подшипника турбины.

В связи с тем что набивка сальниковых уплотнений вызывает в процессе эксплуатации быстрое истирание вала или его рубашки, в последних конструкциях гидротурбин начали применять торцевые уплотнения (рис. 8-49), практически исключающие износ вала. Монтаж такого уплотнения начинается с установки на вал и закрепления нижнего вращающегося кольца 1, состоящего из двух частей. На нижнее кольцо устанавливается и склеивается также из двух частей нижнее резиновое уплотнительное кольцо 2, закрепляемое на месте прижимным кольцом 3. Затем устанавливается, расцентровывается по валу и закрепляется на ванне 4 подшипника корпус 5 уплотнения. Нижнее металлическое кольцо должно быть установлено по высоте так, чтобы при подъеме ротора агрегата на тормозах весь торец нижнего резинового уплотнительного кольца касался конусной части корпуса уплотнения. Такая установка нижнего кольца предотвращает утечку воды из ванны подшипника при нарушении связи в верхнем уплотнении в случаях, когда ротор агрегата поднят на тормозах.

Верхнее резиновое уплотнительное кольцо 6 устанавливается на корпус уплотнения и закрепляется на нем металлическим прижимным кольцом 7. На валу турбины крепится верхнее кольцо 8 уплотнения, состоящее из двух частей, к которому снизу приварен конусный нажимной пояс. Верхнее кольцо устанавливается на валу в таком положении, чтобы нажимной пояс всегда находился в плотном контакте с резиновым кольцом по всей поверхности. Уплотнение по валу и в стыках всех колец и корпуса осуществляется с помощью резинового шнура 9 и прокладок.

По окончании монтажа подшипника проверяются также зазоры между нижними торцевыми плоскостями корпуса и вкладыша подшипника, которые должны превышать величину подъема ротора гидроагрегата на тормозах не менее чем на 5 мм. Зазоры, замеренные при окончательной проверке подшипника, заносятся в монтажный формуляр (рис. 8-50).