В состав закладных деталей поворотнолопастных гидротурбин входят: облицовка конуса отсасывающей трубы, статор, камера рабочего колеса, нижнее кольцо направляющего аппарата, облицовки спиральной камеры, верхнее кольцо направляющего аппарата (не во всех конструкциях) и облицовки шахты турбины и ниш сервомоторов.

Технология и способы монтажа металлических облицовок аналогичны технологии и способу монтажа таких же деталей радиально-осевых турбин. Дополнительные указания по монтажу облицовки конуса отсасывающей трубы приводятся ниже.

Соединение облицовки конуса с камерой рабочего колеса осуществляется сопрягающим поясом, который приваривается к камере. Подгонку и приварку сопрягающего пояса следует производить после установки и выверки всего нижнего узла закладных детален, так как в процессе выверки камера рабочего колеса может перемещаться по высоте. Если возникнет необходимость сдать камеру рабочего колеса под бетонирование до установки нижнего кольца направляющего аппарата, то необходимо верхний фланец камеры поставить по отметке, соответствующей замеренной в натуре высоте нижнего кольца, и затем соединить облицовку конуса с камерой рабочего колеса.

Отклонения при сборке и установке металлических облицовок поворотнолопастных турбин допускаются те же, что и при монтаже облицовок радиально-осевых турбин.

Рис. 8-13. Схема установки кольцевого статора.

Рис. 8-14. Монтаж кольцевого статора поворотнолопастной турбины отдельными элементами.

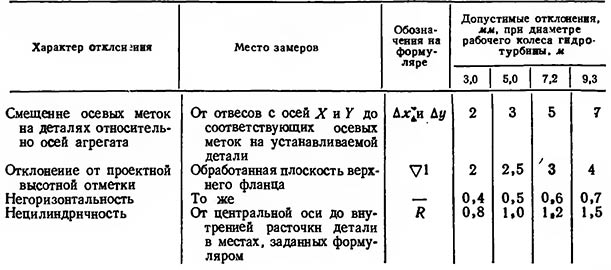

Статор турбины. Монтаж кольцевых статоров производят до установки камеры рабочего колеса, что дает возможность строителям раньше начать возведение подгенераторного блока. Технология монтажа их аналогична рассмотренной выше технологии монтажа статоров радиально-осевых турбин. Установка такого статора отдельными элементами (сегментами) производится в приведенном ниже порядке (рис. 8-13).

После подготовки для монтажа статора 1 фундаментных опор в штрабы закладываются фундаментные болты 2 и устанавливаются

металлические пластины с парными клиньями 3. При этом опорные плоскости верхних клиньев должны быть на 2—3 мм ниже проектной отметки. Клинья устанавливаются рядом с фундаментными болтами по два комплекта на каждую опорную площадку. Затем на место устанавливается первый сегмент статора, затягивается фундаментными болтами либо надежно крепится растяжками к арматурным конструкциям и проверяется по вертикальности, горизонтальности и положению относительно оси агрегата. Последующие сегменты устанавливаются и проверяются таким же образом (рис. 8-14).

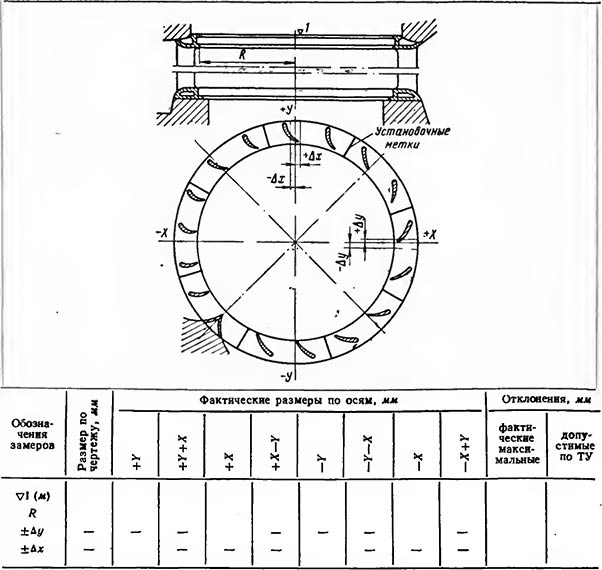

Рис. 8-15. Формуляр установки кольцевого статора поворотнолопастной турбины.

Таблица 8-6

По окончании выверки статора производится контрольная подбивка клиньев, после чего полностью затягиваются фундаментные болты. Бетонируется статор вместе с нижней облицовкой 4 спирали (рис. 8-13) и другими деталями нижнего узла закладных деталей. Допуски на сборку и установку статора даны в табл. 8-6. Монтажный формуляр составляется по окончании выверки статора по форме, приведенной на рис. 8-15.

Допуски на установку статора, камеры рабочего колеса и нижнего кольца направляющего аппарата поворотнолопастной турбины

Статоры поворотнолопастных турбин с отъемными колоннами в настоящее время выполняются преимущественно в виде конструкции из отдельно установленных опорных колонн, соединенных сверху кольцом, которое является одновременно и верхним кольцом направляющего аппарата. Монтаж таких статоров целесообразнее производить после установки камеры рабочего колеса и нижнего кольца направляющего аппарат, так как при этом удобнее монтировать верхнее кольцо статора, используя нижнее кольцо направляющего аппарата как базу для опирания и выверки сегментов верхнего кольца, а также для выверки собранного статора. Схема установки статора с отъемными колоннами приведена на рис. 8-16.

Рис. 8-17. Проверка положения опорной колонны статора по шаблону.

1 — шаблон; 2 — колонна; 3 — нижнее кольцо направляющего аппарата; 4 — зазор между профилями колонн и шаблоном

Рис. 8-16. Схема установки статора с отъемными колоннами.

1 — колонна; 2 — фундаментный болт; 3 — верхнее кольцо статора; 4 — монтажная .колонна; 5 — облицовка нижнего конуса спирали; 5 — нижнее кольцо направляющего аппарата.

Установка опорных колонн на фундаменте производится на металлических подкладках с парными клиньями и закреплением колонн фундаментными болтами, так же как и кольцевых статоров. Для определения и разметки положения в плане каждой колонны на верхнем фланце нижнего кольца направляющего аппарата сооружается чистый деревянный настил, на поверхности которого и производится разметка положения колонн. На настиле согласно чертежу наносятся окружности и касательные к ним, определяющие направление каждой группы колонн. Положение колонны в плане определяется заданными радиусом расположения носков колонн и шагом между ними. Выверка положения колонн может производиться и без настала по специальному шаблону для каждой группы одинаково направленных колонн (рис. 8-17). Шаблон при этом устанавливается на нижнее кольцо направляющего аппарата и, фиксируется на нем согласно меткам, нанесенным при заводской контрольной сборке.

До установки опорных колонн на вертикальной поверхности их наносят риски, равноудаленные от верхней плоскости колонны и служащие для выверки высотного положения колонн.

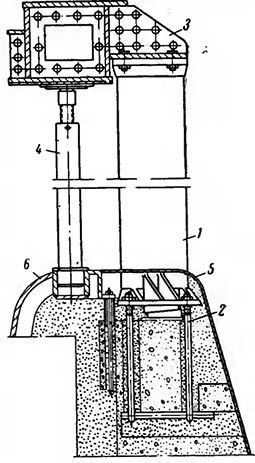

Установленные по разметке или шаблону колонны закрепляются фундаментными болтами. Проверку вертикальности колонн выполняют с помощью отвеса, замеряя от струны отклонения у носка и боковой поверхности колонны, как показано на монтажном формуляре (рис. 8-18).

Рис. 8-18. Формуляр установки опорных колонн статора.

Высотное положение колонн проверяется нивелиром по риске, нанесенной на колоннах. Отклонения фактического положения колонн от проектного установлены допусками, приведенными в табл. 8-7. Окончательная проверка положения колонн производится при полностью затянутых фундаментных болтах, и данные этой проверки заносятся в монтажный формуляр. По окончании выверки колонн фундаментные болты могут быть забетонированы.

Для опирания и выверки сегментов верхнего кольца статора при их установке применяются монтажные колонны, регулируемые по высоте (см. рис, 8-16), фиксируемые в гнезде подшипника на нижнем

Таблица 8-7

Допуски на установку опорных колонн статора

кольце направляющего аппарата. Под каждый сегмент устанавливается по три колонны—по одной у стыков и одна в середине.

Высотное положение собранного верхнего кольца проверяется замерами штихмассом в восьми точках расстояния от верхней плоскости нижнего кольца направляющего аппарата до нижней плоскости верхнего кольца. Этот размер должен обязательно соответствовать фактической высоте направляющих лопаток и сумме верхнего и нижнего торцевых зазоров направляющего аппарата. В зазорах должен учитываться прогиб верхнего кольца направляющего аппарата от осевого усилия. Горизонтальность верхнего кольца проверяется нивелированием его верхнего фланца.

Центровка верхнего кольца статора относительно нижнего кольца направляющего аппарата может быть произведена с помощью специального приспособления (рис. 8-19), состоящего из калиброванного диска 1, верхнего диска 2, струны 3, груза 4 и сосуда с маслом 5. Такие приспособления устанавливаются в восемь гнезд подшипников направляющих лопаток в верхнем кольце. Произведя замеры от струны до стенок гнезда нижнего подшипника по двум диаметрально противоположным направлениям, определяют несоосность гнезд подшипников, а следовательно, и колец направляющего аппарата. Иногда предварительно устанавливают шесть — восемь направляющих лопаток с подшипниками и выверяют верхнее кольцо статора до тех пор, пока все установленные лопатки не будут достаточно легко поворачиваться от руки с помощью специального рычага. Центровка верхнего кольца может быть осуществлена также с помощью специальной калиброванной штанги. Для этого устанавливают временно шесть — восемь диаметрально расположенных верхних и нижних подшипников лопаток, нижний конец штанги при этом должен легко входить и вращаться в обоих подшипниках.

Перемещения верхнего кольца при выверке осуществляются аналогично перемещениям кольцевого статора. Результаты выверки верхнего кольца облицовок вносятся в формуляр установки верхнего узла закладных деталей (рис. 8-20). По окончании выверки статора производится монтаж облицовок шахты турбины и шахт сервомоторов.

Рис. 8-20. Формуляр установки верхнего узла закладных деталей поворотнолопастных турбин.

Облицовки спиральной камеры. Бетонные спиральные камеры поворотнолопастных турбин на участках сопряжения со статором, в местах наибольших скоростей воды, снизу и сверху облицовываются металлическими листами, предохраняющими бетон от разрушения.

Нижняя облицовка конуса спирали (см. рис. 8-16) поставляется в виде отдельных штампованных листов. Монтаж нижней облицовки может производиться после установки колонн статора и нижнего кольца направляющего аппарата или кольцевого статора. Подгонка листов к колоннам выполняется с помощью предварительно изготовленных для каждой колонны фанерных шаблонов, по которым и вырезается автогеном отверстые под колонну в листе облицовки. Одновременно лист подгоняется и по нижнему кольцу направляющего аппарата. Остальные листы подгоняются по установленным ранее с разделкой кромок под сварку. После пригонки всех листов к ним привариваются анкерные планки, облицовка окончательно крепится к нижнему кольцу или к фланцу статора и производится сварка стыков листов и приварка облицовки к колоннам.

По окончании монтажа облицовки нижнего конуса спирали нижний узел закладных деталей сдается под бетонирование. Для заполнения бетоном пространства под облицовкой в верхних листах ее предусматриваются отверстия достаточного размера, которые после бетонирования завариваются заглушками.

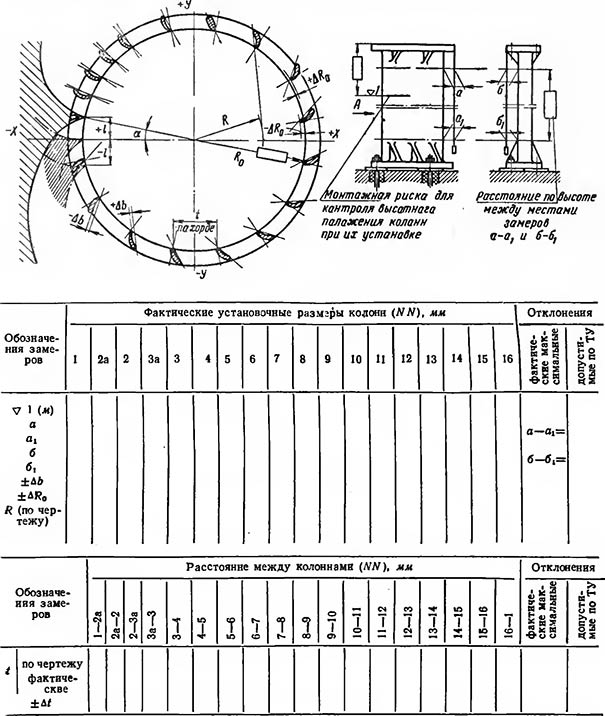

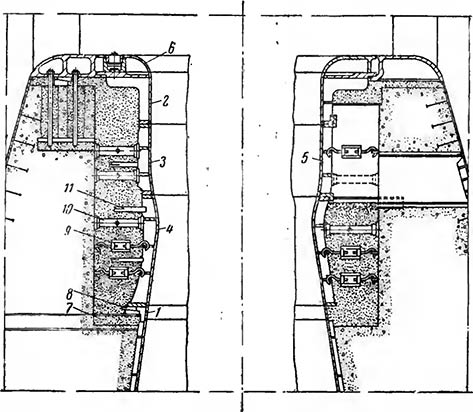

Рис. 8-21. Установка камеры рабочего колеса.

1 — сопрягающий пояс; 2—первый пояс камеры (опорное кольцо); 3 —второй понс камеры; 4 — третий пояс камеры; 5 — съемный люк; 6 — нижнее кольцо направляющего аппарата; 7 — опорная балка; 8 —клинья; 9— растяжка; 10 — распорный домкрат; 11 — анкерная планка.

Верхняя облицовка спирали присоединяется к верхнему кольцу статора, и монтаж ее осуществляется способами, аналогичными способам монтажа нижней облицовки спиральной камеры. По окончании монтажа верхней облицовки спирали и облицовок шахты турбины и шахт сервомоторов производится бетонирование верхнего узла закладных деталей.

Камера рабочего колеса монтируется обычно в штрабе, оставленной при возведении бетонного основания для статора турбины. При этом в зависимости от условий строительства машинного здания камера может устанавливаться до или после монтажа статора. Возможна установка камеры также и до возведения бетонного основания статора— бесштрабным способом. Однако этот способ монтажа менее удобен, так как при нем усложняется и затрудняется придание камере проектной формы.

Блочный монтаж камер рабочего колеса крупных гидротурбин затрудняется из-за недостаточной жесткости конструкций камер и возможности значительных деформаций при их подъеме, транспортировке и установке на место, поэтому камеры монтируются обычно отдельными элементами, собираемыми на месте установки (рис. 8-21).

Для установки камеры и возможности выверки высотного и осевого ее положения бетонируются опорные балки с отметкой верхней поверхности их несколько ниже проектной отметки.

Сборку камеры целесообразно осуществлять, не затягивая вначале полностью соединений элементов и поясов, с предварительной центровкой по оси агрегата и выверкой геометрической формы. Окончательное же затягивание соединений и выверку положения и формы камеры следует производить в полностью собранном виде совместно с нижним кольцом направляющего аппарата. При сборке камеры необходимо надежно обеспечивать плотность стыков между элементами и поясами с целью предотвращения протечек воды и размыва бетона.

Перед началом монтажа камеры на опорные балки устанавливаются с проверкой по нивелиру подкладки и парные клинья на 8—10 мм ниже проектной отметки. При этом рекомендуется проверить высоту элементов камеры в натуре и с учетом фактических размеров, которые могут значительно отклоняться от проектных, установить необходимую отметку клиньев с тем, чтобы верхняя поверхность нижнего кольца направляющего аппарата устанавливалась на проектной отметке. После чего устанавливаются, выверяются и соединяются между собою элементы нижнего пояса камеры. Предварительная центровка собранного пояса и проверка цилиндричности его производятся замерами металлической калиброванной рулеткой расстояния от осевой струны. Горизонтальность пояса проверяется по уровню. По окончании предварительной выверки нижнего пояса в таком же порядке монтируются последующие пояса и нижнее кольцо направляющего аппарата, по которому и производится окончательная выверка камеры. Если нижнее кольцо не бетонируется, то выверка камеры выполняется по опорному кольцу, на которое устанавливается нижнее кольцо направляющего аппарата. В таких конструкциях опорное кольцо является верхней частью камеры.

При выверке положения нижнего кольца направляющего аппарата в плане заводские метки на верхней плоскости его по осям X и Y совмещаются с соответствующими осями агрегата. Выверка высотного положения и горизонтальности производится нивелированием верхней плоскости кольца. Для выверки соосности нижнего кольца направляющего аппарата оси агрегата на верхней плоскости кольца на заводе протачивается риска, проходящая через оси отверстий под нижние цапфы направляющих лопаток, по которой и проверяется соосность кольца замерами расстояний от осевой струны до риски.

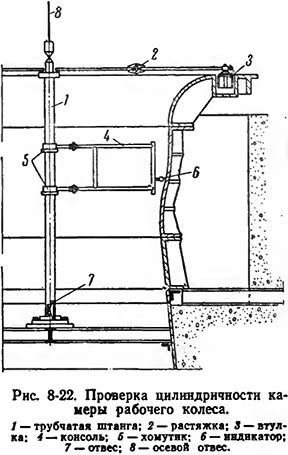

Проверку цилиндричности нижнего кольца и камеры удобнее осуществлять с помощью специального приспособления, одна из конструкций которого показана на рис. 8-22. Проверка осуществляется в трех сечениях по высоте и не менее чем в восьми точках каждого сечения.

По окончании выверки производится полное затягивание всех болтовых соединений элементов камеры и нижнего кольца направляющего аппарата, электроприхватка резьбовых соединений и креплений растяжек и домкратов и последующая контрольная проверка центровки. Результаты выверки нижнего кольца и камеры рабочего колеса вносятся в: формуляр, приведенный на рис. 8-23, а затем установленные узлы сдаются под бетонирование.