Назначение и общее устройство технологического канала.

Технологический канал реактора предназначен для придания определенного направления потоку теплоносителя, омывающего твэлы, и для надежного отвода тепла, генерируемого в этих элементах.

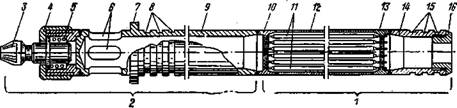

Конструкционное исполнение технологических каналов может, быть самым разнообразным. Тем не менее большинство из них содержит элементы,.входящие в состав представленной на рис. 1.8 условной конструкции, типичной для многих водо-водяных реакторов.

Изображенный на рисунке технологический канал состоит из двух основных частей — ТВС 1 и подвески 2.

Тепловыделяющая сборка имеет в своем составе пакет размещенных в кожуховой трубе 12 твэлов 11, концевые решетки 10 и 13 и хвостовик 14. Посредством развальцовки верхних наконечников твэлы жестко закрепляются в верхней решетке 10. В гнездах нижней решетки 13 твэлы лишь центруются своими нижними наконечниками, что позволяет им свободно перемещаться в осевом направлении при температурных изменениях длины и в результате необратимого удлинения, обусловленного облучением.

Рис. 1.8. Технологический канал реактора

Для прохода теплоносителя в концевых решетках предусмотрены сверления, число, диаметр и размещение которых выбирают исходя из условий обеспечения равномерного обтекания твэлов и минимально возможного гидравлического сопротивления ТВС при достаточной прочности решеток.

Так же как технологические каналы в активной зоне, твэлы в ТВС размещаются на равном расстоянии один от другого. Это достигается посредством сверления концевых решеток при изготовлении гнезд под твэлы в точках, являющихся узлами правильной геометрической решетки. Основными характеристиками этой решетки являются тип (треугольная, шестиугольная, квадратная и т. д.) и шаг, т. е, расстояние между осями сверлений. Для придания жесткости пакету твэлов и сохранения по всей длине требуемых зазоров между ними применяется промежуточное, дистанционирование твэлов. С этой целью в нескольких сечениях по высоте ТВС, отстоящих одно от другого на расстоянии 20—30 диаметров твэла, устанавливаются дистанционирующие решетки (на рисунке не показаны), представляющие собой единую конструкцию из фигурных ячеек, в которых фиксируются твэлы. Дистанционирование должно быть выполнено таким образом, чтобы оболочки твэлов не разрушались вследствие их истирания при температурных деформациях и при вибрации в потоке теплоносителя, скорость которого может достигать 7 м/с. С этой целью фиксация твэлов в ячейках дистанционирующей решетки осуществляется либо с помощью пружинистых элементов либо посредством посадки с натягом.

В общем случае входящие в состав ТВС твэлы могут различаться между собой по количеству содержащегося в них 235U. Для выравнивания энерговыделения по радиусу ТВС в периферийных твэлах должно содержаться меньше 235U, чем в центральных.

В состав ТВС вместо части твэлов или в виде дополнительных конструкционных элементов могут включаться стержни выгорающего поглотителя (СВП) и стержни с материалом, являющимся источником фотонейтронов.

Стержни выгорающего поглотителя предназначены для уменьшения неравномерности энерговыделения в ТВС и в целом по активной зоне. Последнее достигается за счет облегчения* органов компенсации (КС или КР) при использовании СВП, а также в результате варьирования концентрации выгорающего поглотителя в стержнях и соответствующего расположения этих стержней в объеме активной зоны. При работе реактора поглотитель** выгорает одновременно с ядерным топливом, вследствие чего условия размножения нейтронов изменяются мало.

*Чем тяжелее поглотитель, тем сильнее при прочих равных условиях он деформирует нейтронное поле при введении его в активную зону.

**В качестве выгорающего поглотителя широко используются соединения бора и другие нёйтронопоглощающие материалы, рассмотренные ниже.

Необходимость применения фотонейтронных источников продиктована стремлением увеличить плотность потока нейтронов в остановленном реакторе. В этом случае облегчается контроль плотности потока нейтронов при пусках реактора и соответственно увеличивается безопасность операции пуска. Функции фотонейтронного источника и СВП могут быть объединены. Для этого в состав ТВС нужно включить стержень, заполненный смесью выгорающего поглотителя с веществом, являющимся источником фотонейтронов.

В качестве фотонейтронных источников используются вещества, обладающие малой энергией связи нейтронов, чтобы для осуществления реакции (y> я) на ядрах этих элементов были пригодны низкоэнергетические у-кванты, испускаемые большинством накопившихся осколков деления. В частности, для этой цели могут быть использованы различные соединения бериллия, поскольку на его ядрах фотонейтронная![]() реакция

реакция

осуществляется при энергии v-квантов около 1,7 МэВ.

Завершает конструкцию ТВС хвостовик 14, имеющий кольцевые проточки 15у которые образуют совместно с цилиндрической поверхностью гнезда в нижней плите, где центруется данный хвостовик, лабиринтное уплотнение, уменьшающее перетечку теплоносителя из напорной камеры в межканальное пространство, а также упрощающее монтаж и демонтаж технологического канала.

Во многих случаях в нижней части хвостовика ТВС устанавливается тарировочная шайба 16. Применение шайб позволяет скорректировать гидравлическое сопротивление различных групп технологических каналов таким образом, чтобы распределение расхода теплоносителя по каналам приближенно соответствовало распределению энерговыделения по радиусу активной зоны. В этом случае теплоноситель, поступающий в сборную камеру реактора из различных технологических каналов, будет иметь примерно одинаковую температуру. .

Тепловыделяющая сборка крепится своим верхним торцом к подвеске 2, состоящей из корпуса 9 и устройства для удержания и перемещения технологического канала. В верхней части корпуса подвески профрезерованы окна 6, предназначенные для прохода теплоносителя в сборную камеру. Ниже окон расположен бурт 7, которым технологический канал опирается на верхнюю плиту, Поджатие бурта к плите осуществляется крышкой реактора через головку 3 и спиральную пружину 5. Головка 3 со специальной кольцевой проточкой и гайка 4 служат, кроме того, для обеспечения возможности захвата технологического канала при его перегрузке и транспортировке. Кольцевые проточки 8 имеют назначение, аналогичное назначению проточек 15: совместно с цилиндрической поверхностью гнезда в верхней плите они образуют лабиринтное уплотнение, уменьшающее перетечку теплоносителя из межканального пространства в сборную камеру.

Конструкция и материалы твэлов.

Твэл является основной конструкционной деталью гетерогенного ядерного реактора. Он предназначен для размещения ядерного топлива в активной зоне, генерации основной части тепловой энергии и передачи ее теплоносителю.

Рис. 1.9. Гладкостержневой твэл

Твэл представляет собой одну из наиболее ответственных деталей реактора, так как его разгерметизация приводит к тяжелым последствиям — выходу радиоактивных продуктов деления в контур циркуляции теплоносителя. С учетом того что твэлы длительное время (5—10 лет) работают в предельно тяжелых условиях (максимальные температура и облучение), к их надежности предъявляются особенно высокие требования.

Твэлы классифицируют по различным признакам. Основными характеристиками классификации являются форма твэла и вид топливной композиции. По геометрической форме различают гладкостержневые, профильные стержневые (крестообразные, трилистниковые и т. п.), кольцевые, пластинчатые, шаровые и блочные твэлы. Принципиальное устройство твэла рассмотрим на примере весьма широко используемого в настоящее время гладкостержнёвого твэла (рис. 1.9).

Основной частью твэла является сердечник, изготовляемый в виде стержня или набора таблеток из ядерного топлива. На рисунке показано устройство твэла, сердечник которого представляет собой набор таблеток 8 из диоксида урана (UO2). В настоящее время диоксид — основной вид топлива в ядерной энергетике всего мира. Таблетки и стержни из U02 изготовляются методом прессования с последующим спеканием. Их диаметр составляет обычно 5—15 мм. На торцах таблеток имеются сферические углубления 9, предназначенные для компенсации термического расширения топливного столба в наиболее горячей его части. Достаточно часто вместо этих углублений топливные таблетки имеют центральное отверстие диаметром 1,4—1,6 мм, служащее для восприятия температурных изменений объема топлива. Для предотвращения контакта топлива с теплоносителем (в целях исключения выхода радиоактивных продуктов деления, а также защиты топливного сердечника от коррозии и эрозии) сердечник твэла помещается в цилиндрическую оболочку 6, верхний торец которой герметизирован заглушкой 3 и наконечником 2, а нижний торец — наконечником 10.

При работе реактора в твэлах накапливаются осколки деления урана. Значительная доля этих осколков — атомы газов, среди которых особенно много ксенона и криптона. Часть газов удерживается внутри таблеток топлива, а часть диффундирует наружу. В результате давление под оболочкой твэла возрастает. Для поддержания напряжения в оболочке от внутреннего давления на допустимом уровне внутри твэла предусматривается компенсационный объем; состоящий из газосборника 4, углублений 9 между топливными таблетками и зазора 7 между сердечником твэла и оболочкой.

Чтобы исключить перемещение топливных таблеток в направлении газосборника и в то же время обеспечить возможность их температурного расширения, в газосборнике устанавливается фиксатор 5, прижимающий сверху столб таблеток и способный компенсировать расширение топлива за счет собственной деформации.

Размеры компенсационного объема выбираются таким образом, чтобы к моменту достижения проектной энерговыработки реактора давление под оболочкой не превышало установленного уровня. Обычно компенсационный объем составляет около 10% объема топливного сердечника. В этом случае при глубоких выгораниях топлива давление внутри твэла достигает 10—15 МПа.

Весьма важным при выборе компенсационного объема является вопрос о размерах зазора 7 между топливным сердечником и оболочкой твэла. Необходимая ширина этого зазора в холодном твэле определяется главным образом материалом оболочки. Если оболочка выполнена из нержавеющей хромоникелевой стали, температурный коэффициент линейного расширения которой в 1,5 раза больше, чем аналогичный коэффициент диоксида урана, то зазор должен быть минимально возможным из условий сборки твэла (0,05—0,07 мм). Это позволяет получить минимальное термическое сопротивление между топливом и оболочкой при увеличении зазора 7 в результате разогрева твэла. Если для уменьшения непроизводительного захвата нейтронов оболочка изготовляется из циркониевого сплава, зазор в холодном состоянии выбирается достаточно большим, чтобы обеспечить возможность беспрепятственной температурной деформации сердечника твэла, температурный коэффициент расширения которого (при использовании UO2) примерно в 2 раза больше аналогичного коэффициента циркониевого сплава.

В целях улучшения теплопередачи между топливным сердечником и омывающим твэл теплоносителем компенсационный объем вначале вакуумируется, а затем заполняется гелием при небольшом избыточном давлении. Гелий выбран в качестве газа-наполнителя потому, что его теплопроводность в 4—5 раз выше теплопроводности воздуха. Кроме того, заполнение внутренних полостей гелием позволяет организовать на стадии изготовления твэлов простой контроль (с помощью гелиевых течеискателей) за герметичностью оболочек. Для вакуумирования твэла и последующего заполнения его гелием используется осевое сверление в заглушке 3, которое затем заваривается, а к заглушке электроннолучевой сваркой приваривается наконечник 2.

Наконечники 2 и 10 кроме функции герметизации оболочки выполняют также роль крепежных деталей. В отличие от твэлов,

входящих в состав изображенной на рис. 1.8 ТВС, твэл, представленный на рис. 1.9, крепится в верхней концевой решетке не посредством развальцовки наконечника, а с использованием кольцевой проточки 1. Наконечник 10 служит для центровки твэла в нижней решетке ТВС с целью ограничения его радиальных отклонений при сохранении возможностей осевых перемещений.

. Весьма ответственной деталью твэла является его оболочка. В целях снижения непроизводительного захвата нейтронов она должна быть как можно более тонкой. В то же время ее толщина должна быть достаточной для обеспечения требуемых прочностных характеристик конструкции. В зависимости от материала оболочки и технологии изготовления твэла толщина оболочки обычно составляет от 0,3 до 0,8 мм.

При выборе материала для изготовления оболочек твэлов исходят из того, что этот материал должен как можно меньше поглощать нейтронов, обладать при рабочих температурах достаточно высокой прочностью, пластичностью и сопротивляемостью ползучести, сохранять стабильность размеров при циклических температурных нагрузках. Кроме этого, материал оболочек должен иметь высокую теплопроводность, быть совместимым с топливом и теплоносителем, обладать коррозионной стойкостью и иметь низкую стоимость.

В наибольшей степени перечисленным требованиям удовлетворяют циркониевые сплавы и нержавеющие хромоникелевые аустенитные стали. Каждый из этих материалов обладает определенными достоинствами и недостатками. Циркониевые сплавы слабо поглощают тепловые нейтроны, однако они малотехнологичны, а их прочностные характеристики и показатели коррозионной стойкости соответствуют предъявляемым требованиям только при температурах, не превышающих 350—400 °С*. В свою очередь нержавеющие хромоникелевые стали обладают отличной, технологичностью, высокой жаропрочностью и коррозионной стойкостью, но при этом они гораздо более интенсивно, чем циркониевые сплавы, поглощают тепловые нейтроны и проявляют склонность к коррозионному растрескиванию под напряжением. Поэтому поиск оптимальных материалов для оболочек твэлов продолжается.

*Температура оболочек твэлов в водо-водяных реакторах обычно не превышает этого уровня.

Несмотря на то что качество материалов оболочек, конструкция твэлов и технология их изготовления постоянно совершенствуются, разгерметизация оболочек в процессе эксплуатации реакторов продолжает оставаться одной из характерных поломок ядерной техники. Наиболее вероятным вариантом разгерметизации является образование микротрещин в оболочке или в местах приварки наконечников. Через эти трещины газообразные продукты деления попадают в теплоноситель. В свою очередь при значительных повреждениях оболочки теплоноситель проникает внутрь твэла и вымывает оттуда высокорадиоактивные частицы ядерного топлива и продукты его коррозии, что еще больше увеличивает радиоактивность теплоносителя.

Причин образования микротрещин в оболочке много. Основными из них являются:

превышение допустимых напряжений оболочки в результате воздействия внешних статических, динамических и вибрационных нагрузок, а также вследствие резких изменений температуры;

воздействие внутренних нагрузок, обусловленных радиационным распуханием ядерного топлива и повышенным давлением скопившихся под оболочкой газообразных продуктов деления;

изменение структуры и механических свойств материала оболочки под действием облучения или в результате диффузионного взаимодействия оболочки с топливом и теплоносителем; коррозионное и эрозионное воздействие теплоносителя; дефекты изготовления твэлов (неоднородность материала оболочки, наличие рисок на поверхности оболочки,, низкое качество сварки т. п.).

Сохранение работоспособности твэлов в течение длительного времени определяется не только их конструкцией, материалами и технологией изготовления, но в значительной степени также и условиями эксплуатации реактора. Для обеспечения надежной работы твэлов необходимо исключить чрезмерно быстрые изменения мощности, частые срабатывания аварийной защиты, резкие изменения давления теплоносителя, превышение номинальных значений мощности, давления и температуры. При несоблюдении этих условий в оболочках твэлов могут возникнуть недопустимые механические и температурные напряжения, в результате чего может быть нарушена целостность оболочек. Для обеспечения длительной надежной работы твэлов особое внимание должно быть также обращено на поддержание требуемого качества воды первого контура.

До сих пор объектом рассмотрения был твэл, топливный сердечник которого изготовлен из U02. Диоксид урана — весьма распространенный, но далеко не единственный материал для изготовления сердечников твэлов. По виду топливной композиции различают твэлы с интерметаллидным, керамическим и дисперсионным ядерным топливом.

Интерметаллидное топливо состоит из делящегося ядерного вещества и металла-разбавителя, образующих соединения типа интерметаллидов. Высокая химическая активность урана, разнообразие валентных форм и склонность к комплексообразованию обусловливают существование самых разнообразных его соединений, в том числе и интерметаллов, представляющих собой нечто среднее между химическими соединениями, где соотношение концентраций составляющих элементов однозначно, и сплавами, у которых это соотношение может задаваться произвольным образом. К интерметаллидам относятся, например, алюминиды урана (UAI2, UAb, UAl4) и бериллиды урана (UBet3 и др.). Как видно из приведенных примеров, интерметалл иды представляют собой ряд соединений, у которых соотношения компонентов изменяются дискретно по определенному закону. Для перехода от одного интерметаллида к другому нужно создать соответствующие условия. Например, если при наличии избыточного алюминия увеличить температуру интерметаллида UAl3 до 600 °С, он превратится в менее стойкое соединение UAl4 [6].

Достоинством интерметаллидов является их высокая теплопроводность, вследствие чего градиент температур по радиусу топливного сердечника мал и термические напряжения в твэле незначительны.

К числу недостатков интерметаллидного топлива следует отнести их подверженность радиационному распуханию. Суть этого явления заключается в том, что в результате скапливания в микропорах топлива газообразных осколков деления давление в таких полостях достигает очень больших значений. Следствием этого является изменение кристаллической структуры ядерного топлива, распухание топливного сердечника и увеличение внутреннего давления на оболочку. В результате одним из параметров, характеризующих допустимое время работы таких твэлов в реакторе, является концентрация осколков деления в ядерном топливе.

Другим недостатком интерметаллидного топлива является его низкая ядерная плотность. По этой причине для получения в заданном объеме тех же нейтронно-физических характеристик, что и в случае использования топлива с большей плотностью, необходимо увеличивать концентрацию 235U.

Наличие указанных недостатков привело к тому, что в ядерной энергетике более широкое применение нашло керамическое топливо, обладающее большей ядерной плотностью и мало изменяющее свои размеры при облучении. Керамическим это топливо названо потому, что оно состоит из делящегося ядерного вещества, сформированного в виде тугоплавких соединений. Применительно к урановому ряду такими соединениями являются: оксиды урана (U02, U3O8 и др.), карбиды урана (UC, UC2 и др.), нитриды урана (например, UN), силициды урана (USi, U3Si) и некоторые другие соединения подобного типа.

Керамическое ядерное топливо обладает высокой структурной и химической стабильностью при воздействии термоциклических нагрузок и при облучении. Его отличают химическая инертность по отношению к воде и совместимость с большинством конструкционных материалов при температурах до 600 C. Малое распухание керамического топлива при облучении объясняется его пористой структурой. Газообразные осколки деления при работе реактора покидают топливный блок и лишь частично накапливаются в его порах, вследствие чего объем блока в процессе эксплуатации изменяется несущественно.

Одним из главных недостатков керамического топлива является его низкая теплопроводность. Например, теплопроводность U02 практически на порядок меньше теплопроводности интерметаллидного топлива. С ростом температуры и по мере выгорания топлива теплопроводность UO2 еще больше уменьшается. В результате возникают большие температурные градиенты по радиусу сердечника твэла (более 100°С/мм), а это в свою очередь вызывает значительные термические напряжения, следствием которых может быть растрескивание топливных таблеток.

Недостаток, обусловленный низкой теплопроводностью, меньше присущ карбидам. Однако эти соединения обладают малой химической стойкостью (особенно при повышенных температурах), высокой хрупкостью и способностью к самовоспламенению. Кроме того, при использовании карбидов усложняется выбор материала оболочки твэла, совместимого с топливом. Не лишены тех или иных недостатков и другие виды керамического ядерного топлива.

Работы по дальнейшему совершенствованию топливных композиций привели к созданию дисперсионного ядерного топлива — так принято называть топливо, состоящее из частиц делящегося вещества, размещенных в матрице из материала, не способного к делению, Использование дисперсионного топлива повышает работоспособность твэлов, так как структура топливной композиции обеспечивает локализацию осколков в частицах делящегося вещества и небольших объемах вокруг них, что резко снижает выход газообразных продуктов деления за пределы топливного сердечника даже в случае разгерметизации оболочки твэла. Высокая теплопроводность материала матрицы и диффузионное соединение топливного сердечника с оболочкой позволяют получить малый температурный перепад по радиусу твэла и, следовательно, обеспечить его надежную работу в условиях переменных нагрузок. Недостатком дисперсионного топлива является его низкая ядерная плотность, обусловленная наличием материала матрицы, выполняющего роль разбавителя. Вследствие этого в твэлах дисперсионного типа приходится повышать концентрацию делящегося нуклида.

Пр и создании твэлов с дисперсионным топливом главнейшим является вопрос совместимости при рабочей температуре делящегося вещества, материалов матрицы и оболочки. Кроме того, должны выполняться требования минимального непроизводительного захвата нейтронов названными компонентами твэла и сохранения ими стабильности при воздействии термоциклических нагрузок и при облучении.

Из делящихся материалов перечисленным требованиям в наибольшей степени удовлетворяют керамические топливные соединения. Для изготовления матрицы могут быть использованы цирконий, ниобий, алюминий, молибден и некоторые другие материалы.

Надежность работы твэлов дисперсионного типа в значительной степени зависит от размеров частиц делящегося вещества. При их выборе исходят из того, что осколки деления должны оставаться в основном в пределах этих частиц и не должны наносить радиационных повреждений матрице. Это условие выполняется, если размеры частиц делящегося вещества превышают среднюю длину свободного пробега осколков в топливе.