Турбины Френсиса состоят из следующих основных элементов.

- Рабочее колесо, превращающее энергию воды в полезную механическую работу.

- Направляющий аппарат, регулирующий поступление воды на рабочее колесо.

- Всасывающая труба, создающая возможность полезного использования высоты всасывания.

- Спиральная камера, служащая для равномерного подвода воды к направляющему аппарату с возможно меньшими потерями энергии потока.

К остальным элементам можно отнести: статор, вал турбины, подшипники с системой смазки и охлаждения, крышку турбины с расположенными на ней регулирующим кольцом, лабиринтными и сальниковыми уплотнениями и водоотливные устройства для отвода протечек воды.

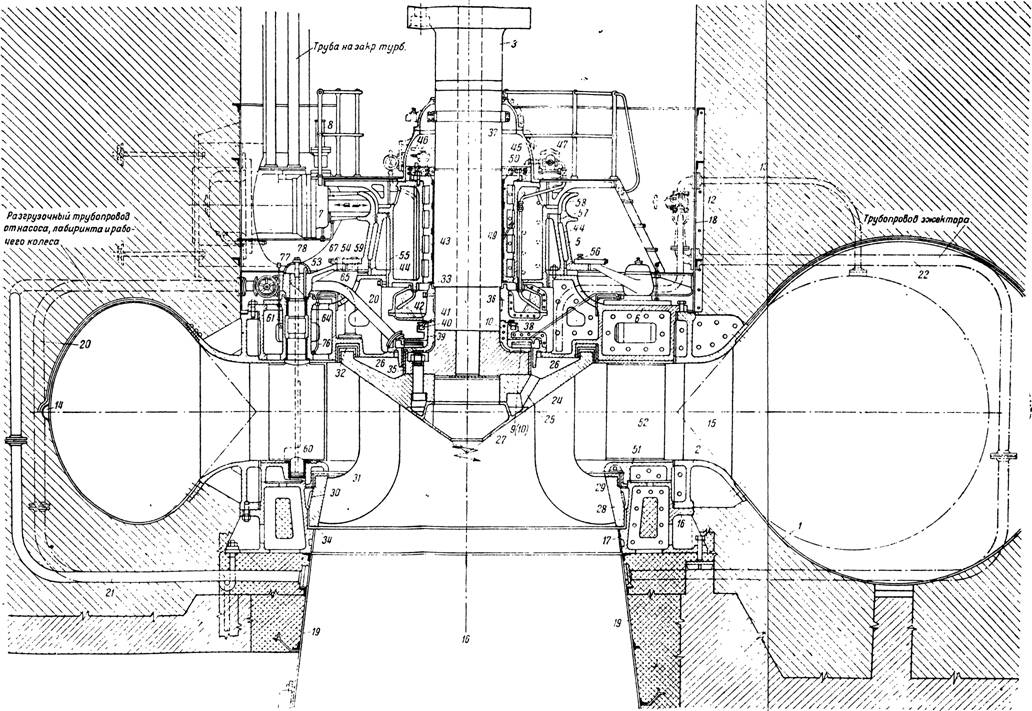

Ниже мы рассмотрим (рис. 15 и 16) главнейшие конструктивные узлы вертикальной турбины Френсиса, имеющей следующие основные данные: мощность N = 21 000 /квт, напор Н = 35,5 м, расход Q = 68,5 м3/сек, скорость n= 150 об/мин. Турбина спроектирована, изготовлена и смонтирована Ленинградским ордена Ленина Металлическим заводом им. Сталина (ЛМЗ). По своей конструкции, расположению оборудования и компоновке она имеет много общего с турбинами многих других гидростанций и принадлежит к числу мощных турбин, а потому ее описание является обобщающим. Попутно рассмотрим разновидности отдельных узлов и механизмов, имеющих распространение в подобного рода турбинах.

Рис. 15. Турбина Френсиса (продольный разрез)

Общее описание

Вода к турбине подводится по трубопроводу из напорного бассейна гидростанции. Нижним концом трубопровод примыкает непосредственно к спиральной камере 1. Внутри спиральной камеры располагается статор 2, являющийся узлом турбины, передающим нагрузку на фундамент от весов агрегата, бетонного перекрытия, а также от гидравлического давления.

Рис. 16. Турбина Френсиса (план)

Вал 3 при помощи фланцев соединен с рабочим колесом и валом генератора. Вал турбины вращается в подшипнике 4, имеющем баббитовый вкладыш на масляной смазке. Регулирующее кольцо 5 расположено на крышке турбины 6 и приводится в движение от двух сервомоторов 7. Один из сервомоторов, поршень которого находится в крайнем заднем положении при полностью закрытом направляющем аппарате, снабжен стопорным устройством 8. Это устройство предохраняет направляющий аппарат от самопроизвольного открытия при остановленной турбине.

Для откачки с крышки турбины воды, просачивающейся через лабиринтные уплотнения вала и через возможные неплотности, служит центробежный насос 9, рабочее колесо 10 которого насажено на вал турбины и вращается вместе с ним.

Турбина снабжена самовсасывающим насосом 11 с приводом от электродвигателя, включающимся в действие от поплавкового устройства, расположенного на крышке турбины.

Самовсасывающий насос служит для отвода с крышки турбины воды, не откачанной центробежным насосом 9, а также для отвода воды с крышки турбины при неработающем агрегате в случае, если уровень нижнего бьефа располагается выше уровня крышки турбины. Кроме того, для резервирования самовсасывающего насоса имеется водяной эжектор 12.

Турбина снабжена клапаном срыва вакуума, который обеспечивает подвод воздуха под рабочее колесо турбины при сбросах нагрузки. Для опорожнения спиральной камеры турбины служит спускной трубопровод, снабженный ручной задвижкой клинкетного типа. Иногда подобные задвижки снабжаются электродвигателями, с помощью которых дистанционно производится их открытие и закрытие.

Вал турбины связан с валом маятника регулятора ременной передачей. В последнее время применяется электрическая связь между валом турбины и маятником регулятора. Для этого на валу агрегата располагается специальный синхронный генератор, связанный электрически с синхронным электродвигателем маятника в колонке регулятора. Такая конструкция передачи имеет значительные преимущества перед ременной связью.

Спиральная камера турбины

Спиральная камера представляет собой сварную конструкцию из листового железа толщиной 15—20 мм. Спираль собрана из отдельных секций, сваренных между собой по стыкам при монтаже турбины, и залита в бетон.

От спирали отводится труба 13 для подачи воды к эжектору, а также трубка к манометру. По наружной стороне спиральной камеры имеется канал 14, служащий для отвода просочившейся воды в дренажную систему станции.

Статор турбины

Статор турбины составлен из четырех отлитых из стали сегментов, соединенных болтами. К наружным частям верхнего и нижнего ободов статора крепится спиральная камера. Форма верхнего и нижнего ободов увязана с профилем спиральной камеры и обеспечивает плавный вход воды из спиральной камеры в турбину. Для уменьшения гидравлического сопротивления опорные колонны 15 статора имеют в плане удобообтекаемую форму и направлены под определенным углом к окружности направляющего аппарата.

Фундаментное кольцо

Фундаментное кольцо 16 служит для принятия нагрузок от частей турбины при монтажных операциях. К фундаментному кольцу крепится верхняя горловина всасывающей трубы. Фундаментное кольцо изготовлено чугунным, поэтому во избежание разъедания вследствие возможной кавитации, его рабочая поверхность облицована стальными листами 17, укрепленными на гужонах.

Одежда шахты турбины

Одежда шахты турбины 18 служит облицовкой и препятствует попаданию просачивающейся через бетон воды в шахту и на крышку турбины. Она изготовляется из листового железа со сваркой в стыках.

Всасывающая труба

Всасывающие трубы для вертикальных турбин Френсиса малых диаметров обычно изготовляются прямыми. Крупные турбины Френсиса (в том числе и описываемая нами) для уменьшения заглубления фундаментов здания гидростанции снабжаются изогнутой всасывающей трубой.

Верхний конус всасывающей трубы 19 крепится к фундаментному кольцу. Во избежание разъедания от явлений кавитации, верхняя часть всасывающей трубы облицована стальными листами. К всасывающей трубе присоединяются: спускной трубопровод из спиральной камеры, трубы 20 от насоса лабиринтного уплотнения 9, разгрузочная труба 21 от лабиринтного уплотнения и верхней полости рабочего колеса, отводящая труба 22 от эжектора, отводящая труба 23 от самовсасывающего насоса, труба от клапана срыва вакуума, а также труба к вакуумметру. В верхней части всасывающей трубы предусмотрена возможность крепления балок, служащих опорами помостов во время монтажа и ремонтов рабочего колеса.

Рабочее колесо

Современные рабочие колеса турбин Френсиса изготовляются цельнолитыми из углеродистой стали либо с профилированными штампованными стальными лопастями, залитыми в чугунные (или стальные) втулку и обод рабочего колеса. Иногда очень крупные рабочие колеса изготовляются разъемными, из нескольких частей. В рассматриваемой нами турбине колесо цельнолитое и имеет четырнадцать рабочих лопастей.

В верхнем ободе 24 имеются отверстия 25, соединяющие полости над рабочим колесом со всасывающей трубой и уменьшающие, таким образом, осевые усилия на подпятник агрегата. Кроме того, верхняя полость 26 рабочего колеса для уменьшения осевого усилия также соединяется обводным трубопроводом 21 со всасывающей трубой. Для улучшения выхода воды с лопастей внутри рабочего колеса укреплен конус 27 обтекаемой формы. На нижнем ободе 28 надето угловое уплотнительное кольцо 29. При изготовлении колеса на заводе производится его уравновешивание (статическая балансировка, см. § 69). При этом балансировочный груз укрепляется в специальной выточке 30 на нижнем ободе колеса. После укладки груза выточка закрывается стальными листами с приваркой их к нижнему ободу. Иногда балансировочный груз, укрепляют на верхнем ободе колеса.

Для возможности подъема ротора агрегата на тормозах конструкцией предусмотрены соответствующие вертикальные зазоры 31—33 между вращающимися и неподвижными деталями турбины. Подъем ротора необходим непосредственно перед пуском турбины после ее длительной остановки для полного заполнения маслом рабочих поверхностей подпятника агрегата, а также при ревизиях подпятника. Во время монтажа рабочее колесо с валом турбины ставится на специальную заточку 34 фундаментного кольца. Однако совместное опускание на заточку рабочего колеса с валом турбины и ротором генератора обычно не допускается. Для проверки вертикального щелевого зазора у нижнего обода рабочего колеса в нижнем кольце направляющего аппарата специально просверлено четыре отверстия диаметром 10 мм.

Вал турбины и лабиринтные уплотнения

Вал турбины передает крутящий момент от рабочего колеса турбины к ротору генератора и является наиболее ответственной частью агрегата, а поэтому обычно изготавливается из высококачественной кованой мартеновской стали.

Иногда вал турбины делается из двух частей по условиям его изготовления (трудность получения крупной поковки или отсутствие станков достаточных размеров для его обработки), транспортировки (ограничения в размерах вала, вызываемые железнодорожными габаритами) и монтажа на гидростанции (ограничения, вызываемые высотой здания станции и подъемными приспособлениями). Вал имеет два фланца с центрирующими заточками, которыми он точно центрируется с рабочим колесом и с валом генератора (или промежуточным валом). Крепление фланцев обычно производится точными припасованными болтами.

По наружному диаметру нижнего фланца вала насажено уплотнительное кольцо 35. У нижнего фланца на заточку насажено колесо центробежного насоса 10 и нижняя вращающаяся масляная ванна 36 направляющего подшипника турбины. Рабочая часть вала направляется во вкладыше направляющего подшипника. В специальной выточке вала (в верхней масляной ванне подшипника) насажено кольцо 37 центробежного выключателя (описание центробежного выключателя см. § 26).

В данном случае для уплотнения вала турбины применен щелевой лабиринт с шириной щели порядка 1,5—2 мм. На некоторых гидростанциях, особенно высоконапорных, применяются гребенчатые лабиринты. Для предотвращения износа лабиринта, а также во избежание засасывания воздуха в турбину, к гребню лабиринта подведена чистая вода от водопровода ГЭС.

Непосредственно к колесу центробежного насоса примыкает запорное устройство 38, установленное на корпусе 39 насоса. Оно предусмотрено для устранения возможности протекания воды на крышку турбины при остановленном агрегате и при высоком уровне нижнего бьефа. Запорное устройство состоит из резиновой камеры (шланга) 40, заложенной в выточке корпуса центробежного насоса и перекрытой стальным кольцом 41 с бронзовыми направляющими планками, верхняя часть которого покрыта кольцом из плоской листовой резины. К нижней части вращающейся масляной ванны привернуто кольцо 42. Расстояние между последним и плоскостью листовой резины, при отсутствии давления в резиновой камере (при работающей турбине), должно равняться 10—15 мм. Резиновая камера 40 соединена с водопроводом ГЭС; после остановки агрегата вода подводится в камеру под давлением 1,5—2 ат; резиновая камера расширяется, поднимает при этом кольцо, плоская резина плотно прижимается к кольцу 42 ванны и тем самым закрывает проход воды из всасывающей трубы через зазор между вращающимися и неподвижными частями турбины.

Для включения и выключения запорного устройства служат специальные вентили на водопроводе станции. Контроль за правильностью включения и выключения запорного устройства обычно осуществляется специально установленными контактами на запорном устройстве и световой сигнализацией на щите турбины.

Важно помнить, что включать запорное устройство можно лишь после полной остановки агрегата. Перед пуском агрегата необходимо непременно проверить, отключено ли запорное устройство.

Направляющий подшипник

Направляющий подшипник вертикального агрегата служит для направления и обеспечивания вертикального положения вала турбины. В настоящее время наибольшим распространением пользуются подшипники двух типов: 1) с баббитовой заливкой вкладыша и масляной смазкой и 2) с резиновым вкладышем и водяной смазкой. Однако имеют применение, особенно в небольших турбинных установках, вкладыши, выполненные из бакаута, из особо пропитанного спрессованного дерева, называемого лигнофолем, и др. Последние, как и подшипники с резиновыми вкладышами, требуют лишь водяной смазки, а потому сравнительно просты и дешевы в изготовлении, удобны в эксплуатации и уходе за ними. Следует отметить, что лигнофолевые вкладыши требуют для смазки сравнительно чистую воду.

а) Подшипник с баббитовым вкладышем. В рассматриваемой нами турбине применен подшипник с баббитовым вкладышем. Вкладыш 43 вставлен в корпус подшипника 44, закрепленного на крышке турбины. Подшипник имеет нижнюю вращающуюся масляную ванну 36 и верхнюю — 45. Смазка осуществляется при помощи масла, заливаемого в верхнюю ванну, самотеком протекающего в зазор между вкладышем и валом и поступающего в нижнюю ванну. Из нижней ванны в верхнюю нормально масло перекачивается масляным зубчатым насосом 46, приводимым во вращение от вала турбины посредством фрикционной (иногда зубчатой) передачи. Помимо насоса, масло также перекачивается специальными трубками, опущенными в нижнюю вращающуюся ванну и имеющими отогнутый конец, направленный против вращения масляной ванны, благодаря чему под влиянием скоростного напора масло по ним поднимается в верхнюю ванну. Кроме того, имеется масляный насос 47 с приводом от электродвигателя для заполнения маслом верхней ванны перед пуском турбины. Этот же насос является и резервным на случай, если в верхнюю ванну из нижней поступает недостаточно масла. В этом случае он включается автоматически от поплавка, установленного в верхней ванне.

Постоянство максимального уровня масла в верхней ванне обеспечивается сливной трубой, по которой излишек масла сливается в нижнюю ванну. Контроль за уровнем масла в верхней ванне осуществляется через смотровое стекло, имеющее две черты: первая показывает, нормальный уровень, а вторая — нижний аварийный. Автоматический контроль нижнего уровня масла в верхней ванне осуществляется сигнальным устройством — поплавком. Контроль за температурой вкладыша подшипника осуществляется с помощью термометра сопротивления 49, вставленного в тело вкладыша подшипника и передающего показания на щит турбины.

Кроме того, иногда имеется тепловое реле для сигнализации при повышении температуры вкладыша выше нормальной величины.

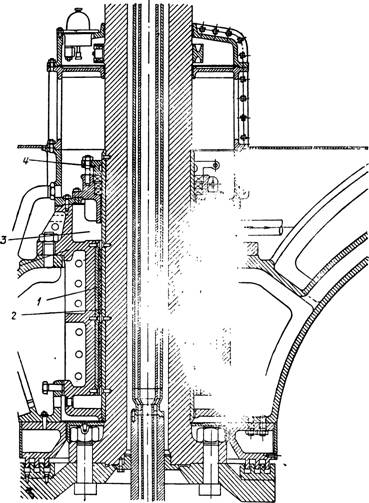

Рис. 17. Подшипник с резиновым вкладышем (разрез)

Для охлаждения масла в верхней ванне установлен змеевик 50, по которому циркулирует холодная вода от трубопровода технических нужд ГЭС. Для очистки масла в системе смазки имеется фильтр.

б) Подшипник с резиновым вкладышем. Стальной вкладыш (рис. 17) с при вулканизированной к нему резиной 1 прикреплен винтами к корпусу подшипника. Резиновый вкладыш охватывает вал турбины, покрытый в этом месте бронзовой или из нержавеющей стали рубашкой 2. Рубашка предохраняет вал от износа и ржавления и укреплена на нем при помощи гужонов или электросварки. На корпусе подшипника предусмотрена верхняя камера 3, в которую по трубопроводу подводится прошедшая через фильтры чистая вода для смазки. Сверху камеры установлен сальник 4, предохраняющий от просачивания воды из верхней камеры наружу, через зазор между валом и крышкой камеры.

Из камеры вода для смазки проходит через смазочные канавки во вкладыше и зазор между валом и вкладышем и затем направляется (в данной конструкции) по трубопроводу во всасывающую трубу.

Направляющий аппарат

Направляющий аппарат состоит из нижнего кольца 51 (рис. 15 и 16), крышки турбины 6, поворотных направляющих лопаток 52 с рычагами 53 и серьгами 54 и регулирующего кольца 5. Последнее опирается на шариковые опоры 55 и при повороте скользит по сегментам 56 и 57. Вверху регулирующее кольцо имеет два уха 58 для присоединения при помощи тяг к поршням двух сервомоторов направляющего аппарата. В регулирующее кольцо впрессованы стальные пальцы 59, на которые насажены серьги 54, связанные с рычагами 53 лопаток направляющего аппарата.

В нижнее кольцо 51 впрессованы бронзовые втулки 60, в которых установлены нижние цапфы направляющих лопаток. Число направляющих лопаток для разных турбин обычно принимается равным 16, 20, 24, 28 или 32.

На рис. 18 показана направляющая лопатка в разрезе. Нумерация деталей на нем согласована с рис. 15 и 16. Верхняя цапфа 61 лопатки удлинена и установлена в двух бронзовых втулках 62—63, запрессованных в корпусе подшипника 64. Таким образом лопатка имеет три цапфы: нижнюю, среднюю и верхнюю.

Для правильного распределения напряжений в материале лопатки, зазоры во втулках нижней и средней цапф примерно одинаковы, а зазор в верхней цапфе в несколько раз больше. Подшипники 64 закреплены на крышке 6 турбины в специальных отверстиях. Эти отверстия имеют форму и размеры, позволяющие производить демонтаж каждой лопатки в отдельности.

На верхний конец цапфы лопатки насажен рычаг 53 с впрессованным на его конце пальцем 65, на котором надет камень 66 серьги. Камень 66 связан с серьгой разрывным болтом 67. Другой конец серьги надет на палец 59, запрессованный в регулирующее кольцо 5. В случае попадания постороннего тела между соседними лопатками в момент закрытия направляющего аппарата болт 67 разрывается и жесткая связь данной лопатки с регулирующим кольцом 5 нарушается.

Рис. 18. Направляющая лопатка (продольный разрез)

Турбины Френсиса

Этим предохраняются от поломки ответственные детали направляющего аппарата турбины, причем закрытие остальных лопаток направляющего аппарата происходит нормально.

Смазка средней и верхней втулок цапфы лопатки производится подачей тавота по трубке 68, имеющей на верхнем конце текалемитную головку 69. Смазка нижней цапфы производится через центральное отверстие 70 в лопатке, имеющей на верхнем конце также текалемитную головку 69.

Для устранения проникновения воды на крышку турбины по зазорам между цапфой лопатки и втулкой, внизу -средней цапфы имеется специальное уплотнение А. На рис. 18 это уплотнение показано для ясности в более крупном масштабе. Уплотнение состоит из кожаного или резинового воротника 71, стального кольца 72 и круглого резинового кольца 73. Вода под давлением, попадая внутрь воротника, расширяет его, прижимая один борт к цапфе, другой к корпусу подшипника, и тем прекращается дальнейшее ее проникновение. Однако в случае износа уплотнения или разрыва воротника просочившаяся вода попадает к дренажному кольцу 74 с боковыми отверстиями 75, а затем отводится по трубе 76 на крышку турбины, откуда откачивается водоотливными устройствами турбины.

Сверху на рычаг 53 опирается колпак 77, через который проходит установочный болт 78. При помощи этого болта лопатки направляющего аппарата устанавливаются по высоте (подвешиваются) так, чтобы образовались торцевые зазоры сверху и снизу лопаток.

11. Сервомоторы

В крупных гидротурбинных установках в большинстве случаев устанавливается два сервомотора, причем один из них снабжается стопорным устройством. Сервомоторы устанавливаются в шахте турбины и крепятся специальной конструкцией к ее облицовке.

На рис. 19 представлена конструкция сервомотора со стопорным устройством (нумерация деталей на нем согласована с рис. 15 и 16).

Сервомотор состоит из цилиндра 79, внутри которого направляется поршень 80 с выступающим наружу хвостовиком. Внутри хвостовика проходит тяга 81, соединенная пальцем с крышкой поршня; другой конец тяги соединяется с ухом регулирующего кольца турбины. Для регулирования длины тяги ее головка 82 имеет нарезку и фиксируется контргайкой.

Уплотнение хвостовика в крышке сервомотора осуществляется угловой кожаной манжетой 83; с наружной стороны крышки сервомотора укреплены уплотнительные кожаные кольца 84. Для улучшения условий смазки, в крышке сервомотора, в месте перемещения хвостовика, сделаны небольшие кольцевые канавки.

Просочившееся масло через кожаные манжеты по трубкам отводится в маслосборник 55, откуда перекачивается специальными лекажными насосами в бак маслонапорной установки.

Стопорное устройство состоит из вилки 86 и сервомотора стопора 87. Управление стопором производится обычно специальным золотником, установленным в колонке регулятора скорости, от которого подводятся к сервомотору стопора трубки 88 и 89.

Рис. 19. Сервомотор (продольный разрез)

При полностью закрытом направляющем аппарате поршень сервомотора занимает крайнее левое положение, после чего включается стопорное устройство, вилка 86 которого опускается на шток так, что хвостовик поршня упирается в вилку и не позволяет открываться направляющему аппарату.