Турбины Каплана, как и турбины Френсиса, состоят из следующих основных элементов: 1) рабочее колесо, 2) направляющий аппарат, 3) всасывающая труба, 4) спиральная камера. Все элементы, за исключением рабочего колеса, имеют много общего в конструктивном оформлении с турбинами Френсиса, поэтому ниже, при рассмотрении узлов турбин Каплана, остановимся более подробно лишь на тех, которые имеют свои особенности.

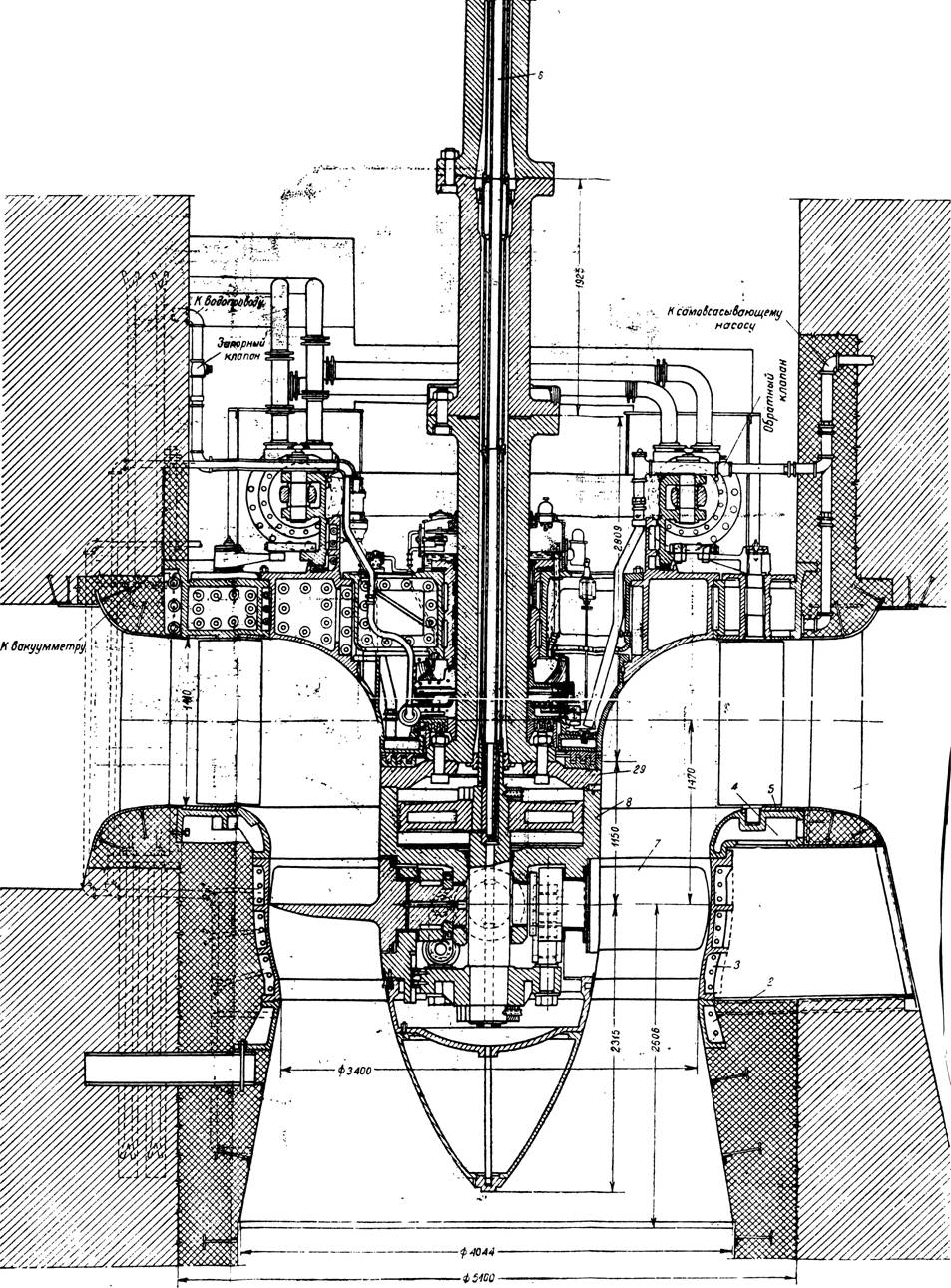

Турбины Каплана, установленные на ряде гидростанций имеют некоторые различия в конструктивном оформлении, однако принципиально весьма сходны между собой. Для примера рассмотрим конструкцию главной турбины Каплана одной из гидроэлектрических станций, представленную на рис. 23 (схема) и рис. 24 (разрез). Основные данные турбины: мощность N= 11 000 квт, напор H=17,5 м, скорость n=150 об/мин, диаметр рабочего колеса D= = 3,6 м. Турбина спроектирована, изготовлена и смонтирована ЛМЗ им. Сталина. По своей конструкции, расположению оборудования и компоновке она имеет много общего с турбинами многих других гидростанций и принадлежит к числу мощных турбин, а потому ее описание является до некоторой степени обобщающим.

Pис. 23. Конструктивная схема турбины Каплана.

Рис. 24. Турбина Каплана (поперечный разрез)

Общее описание

Турбины Каплана, как правило, устанавливаются в здании ГЭС, непосредственно примыкающем к плотине, т. е. на приплотинных станциях. Подвод воды осуществляется через бетонную спиральную камеру, обычно таврового сечения. Отводится вода по бетонной изогнутой всасывающей трубе. Вертикальный вал турбины непосредственно соединен с валом генератора.

В спиральной камере, по окружности вокруг лопаток направляющего аппарата, расположено четырнадцать опорных колонн 1, которые (аналогично статору в турбинах Френсиса) служат для передачи нагрузки от веса агрегата, гидравлического давления и веса бетонного перекрытия фундаменту установки. Колонны имеют удобообтекаемую форму. В нижнем конусе спиральной камеры забетонированы: фундаментное кольцо 2, камера рабочего колеса 3 и нижнее кольцо направляющего аппарата 4.

Фундаментное кольцо

Фундаментное кольцо здесь служит для таких же целей, как и в турбинах Френсиса. На кольце устанавливается литая чугунная (или стальная) камера рабочего колеса. Чугунное фундаментное кольцо с внутренней стороны облицовывается листами из нержавеющей или углеродистой стали, во избежание разъедания и разрушений вследствие явления кавитации.

Камера рабочего колеса

Камера, в которой вращается рабочее колесо турбины, имеет полусферическую поверхность. Радиальный зазор между лопастью колеса и поверхностью камеры обычно принимается около 1/1000 от диаметра рабочего колеса.

Камера отлита из чугуна и состоит из четырех частей, причем три из них забетонированы, а четвертая выполнена съемной. Съемная часть закрывает собой специальный люк, через который можно, в случае необходимости, произвести выем лопасти рабочего колеса без демонтажа всей турбины.

Опыт эксплуатации турбин Каплана показал, что камера рабочего колеса очень часто подвергается разъеданию и разрушению вследствие кавитации. Поэтому за состоянием ее поверхности необходимо вести систематическое наблюдение. Хорошей мерой против разъедания является облицовка камеры стальными листами. За последнее время имеются тенденции изготовлять камеры стальными литыми, что облегчает их ремонт путем электрозаварки.

Нижнее кольцо направляющего аппарата

В нижнем кольце направляющего аппарата 4 имеется 28 отверстий с запрессованными втулками для нижних цапф лопаток направляющего аппарата. Верхняя поверхность кольца (под направляющими лопатками) покрыта съемными стальными листами 5, которые можно сменить в случае их износа.

Направляющий аппарат

Направляющий аппарат турбины Каплана ничем существенным не отличается от направляющего аппарата турбины Френсиса, описание которого приводилось в § 10.

Вал турбины и уплотнения вала

Вал турбины и генератора имеет, по всей своей длине сквозное осевое отверстие, в котором заложены штанги рабочего колеса в виде сдвоенных труб с хорошо пригнанными фланцами. Эти штанги-трубы предназначены для подвода масла к сервомотору рабочего колеса, расположенному во втулке последнего.

Иногда по тем же соображениям, что и в крупных турбинах Френсиса, вал турбины Каплана изготовляется из двух частей: собственно турбинный и промежуточный. Последний своим верхним фланцем присоединяется к фланцу вала генератора.

Лабиринтные уплотнения турбины ясны из приведенных чертежей, а описание их достаточно подробно приведено в § 10.

Направляющий подшипник

Направляющий подшипник турбины имеет вкладыш с баббитовой заливкой и масляной смазкой (см. § 10).

Рабочее колесо

Рабочее колесо турбины Каплана представляет собой сложную конструкцию, несущую весьма большую нагрузку.

На рис. 25 представлено рабочее колесо турбины Каплана конструкции ЛМЗ им. Сталина (нумерация деталей согласована с рис. 23 и 24). Оно имеет четыре лопасти 7, отлитых из нержавеющей стали, и стальную литую втулку δ, в которой закреплены цапфы лопастей и расположен механизм1 для поворота лопастей. В верхней части втулки находится масляный сервомотор с перемещающимся в нем поршнем 9, сидящим на штоке 10. В нижней части штока закреплена крестовина 11, в которой установлены четыре проушины 12, соединенные с помощью шарниров 13 и серег 14 с рычагами 15. Последние помощью шпонок укреплены на отъемных цапфах 16 лопастей. При перемещении поршня под давлением масла шток с крестовиной перемещается в осевом направлении и при помощи серег поворачивает рычаги, а вместе с ними—лопасти рабочего колеса.

Каждая лопасть своим фланцем присоединяется болтами 17 к цапфе 16, которая направляется в двух бронзовых втулках 18 и 19. Для восприятия центробежных сил, развивающихся в лопасти при работе турбины, служит упорное стальное кольцо 20, закрепленное во втулке болтами. При этом для уменьшения трения буртик цапфы опирается на буртик бронзовой втулки 19, запрессованной в упорное кольцо. Для поворота лопасти между фланцем ее и цапфой установлен припасованный цилиндрический штифт 21. Возникающие при перемещении крестовины скручивающие усилия воспринимаются двумя направляющими призматическими шпонками 22.

Рис. 25. Рабочее колесо турбины Каплана (разрезы)

Для смазки трущихся частей поворотного механизма предусмотрен зазор между штоком и бронзовой втулкой 23. В процессе регулирования по этому зазору периодически поступает масло под давлением из нижней полости сервомотора в кольцевое пространство 24 между штоком и торцами цапф лопастей. Снизу шток уплотнен кожаной манжетой 25. Из этого пространства, по центральным и радиальным отверстиям в цапфах, масло для смазки поступает к бронзовым втулкам.

Внутренняя полость втулки всегда заполнена маслом и через канал 26 и центральное отверстие в штоке всегда соединяется, со сливным резервуаром золотника или резервуаром маслоприемника, расположенным на верхней крестовине генератора. Благодаря этому устройству, давление внутри втулки всегда постоянно и равно давлению столба масла от втулки рабочего колеса до сливного резервуара.

В целях предохранения просачивания масла наружу, а также попадания воды внутрь втулки, между фланцем лопасти и упорным кольцом 20 установлено специальное уплотнение. Это уплотнение состоит из кожаного кольца 27, прижимающегося с помощью двух пружинящих колец 28 из фосфористой бронзы к фланцу лопасти. Между пружинящими кольцами проложены резиновые кольца. Вся конструкция уплотнения крепится на винтах к упорному кольцу. Уплотнение такого рода хорошо зарекомендовало себя в эксплуатации и установлено на многих турбинах Каплана, работающих на наших ГЭС.

Крышка 29 рабочего колеса служит крышкой сервомотора и при помощи припасованных болтов соединяется с валом турбины.

Для передачи крутящего момента, между крышкой и втулкой установлены поперечные цилиндрические штифты 30. К нижней части втулки крепится чугунный конус обтекаемой формы. Для полного заполнения втулки маслом перед первоначальным пуском турбины воздух из втулки выпускается через отверстие, обычно закрытое пробкой 31.

Рабочие колеса турбин Каплана весьма редко подвергаются полной ревизии, так как для этого приходится разбирать почти весь агрегат и выводить его на длительное время из эксплуатации. Поэтому при проектировании механизмов и деталей втулки для надежности предусматривают возможно большие запасы прочности с максимальным заполнением внутренней полости втулки маслом. Это значительно уменьшает износ механизма, работающего в весьма тяжелых условиях.

Золотник сервомотора рабочего колеса

У некоторых вертикальных турбин Каплана, установленных на отечественных ГЭС, золотник расположен на верхнем конце вала агрегата над генератором.

Рис. 26. Золотник сервомотора рабочего колеса (разрезы)

Конструкция такого золотника представлена на рис. 26. Чугунный масляный резервуар 1 установлен сверху на генераторе. На резервуаре установлен корпус золотника 2, имеющий две камеры; нижняя камера 3 соединена с напорным масляным трубопроводом, идущим от маслонапорной установки регулятора, а верхняя камера 4 соединяется с резервуаром 1, к которому присоединяется сливной масляный трубопровод. Золотник 5 представляет собой точно и чисто обработанную стальную трубу, направленную в трех бронзовых втулках корпуса золотника. Золотник, с помощью двух запрессованных внутри него бронзовых втулок, охватывает головку 6 полой выключающей штанги, проходящей внутри вала агрегата и соединенной со штоком сервомотора рабочего колеса. В головке штанги имеются каналы 7 и 8 с отверстиями, перекрываемыми в среднем положении буртиками бронзовых втулок золотника. Эти каналы соединяются с центральным1 9 и кольцевым 10 пространствами штанги, которые соединены, соответственно, с нижней и верхней полостью цилиндра сервомотора рабочего колеса. Золотник вверху имеет головку с роликом 11, который прижимается к криволинейному клину комбинатора 12. Усилие для прижатия ролика к клину комбинатора создается тем, что в области камеры 3 золотник выполнен двух разных диаметров, и на полученный таким образом буртик действует масло под давлением, создающее усилие, направленное вверх. Клин зажат между двумя щеками 13, поворачивающимися вокруг оси 14. Перемещение щек с клином производится системой тяг и рычагов, связанных со штоком поршня сервомотора направляющего аппарата турбины.

При нормальной работе золотник перемещается лишь вверх и вниз, а головка штанги вращается вместе с валом агрегата. Специально установленный предохранительный стопор 15 служит для предотвращения проворота золотника. Однако в случае заедания золотник срезает стопор и при повороте включает контакты сигнала.

Между головкой ролика и золотником установлен шарикоподшипник 16. Головка с роликом и золотником закреплена в направляющем кольце 17, которое имеет, направляющий стержень 18, предохраняющий головку от вращения. К стержню 18 прикреплен указатель 19, контролирующий относительное положение золотника и штанги (поршня сервомотора) рабочего колеса.

При перемещении золотника вниз, от действия клина комбинатора канал 8 сообщится с напорной камерой 3, и масло под давлением пройдет в кольцевой канал 10 штанги. По каналу 10 масло под давлением попадет в верхнюю полость цилиндра сервомотора рабочего колеса и, воздействуя на поршень, переместит последний вниз, поворачивая лопасти рабочего колеса на открытие. Масло из нижней полости цилиндра сервомотора одновременно будет выжиматься по центральному пространству штанги 9 и через канал 7 золотника в сливную камеру 4. При перемещении золотника вверх все будет происходить в обратном направлении, и лопасти рабочего колеса повернутся на закрытие.

Поршень сервомотора рабочего колеса всегда перемещается в ту же сторону и на ту же величину, что и золотник, прикрывая распределительные каналы золотника головкой 6 штанги рабочего колеса. Таким образом штанга является гидравлическим выключателем (обратной связью) золотника.

Перед пусков турбины в ход необходимо развернуть лопасти рабочего колеса на пусковой угол. Для этого служит электромоторный привод 20 с червячной и винтовой передачами, при помощи которого золотник перемещают независимо от положения клина комбинатора.

В эксплуатации необходимо следить за состоянием перекрывающих буртиков бронзовых втулок золотника, так как последние сравнительно быстро изнашиваются вследствие вращения головки штанги. Износ перекрывающих буртиков влечет за собой увеличение протечек масла, ухудшающих режим работы масляных насосов маслонапорной установки. Изношенные втулки следует заменять новыми, строго соблюдая при этом необходимую величину перекрытия, заданную обычно заводом-поставщиком турбины.

Колонка комбинатора

Как уже упоминалось выше (§ 12), клин комбинатора иногда располагается в отдельной колонке комбинатора (при этом общая схема управления лопастями рабочего колеса аналогична описанной в § 12). Такое расположение особенно удобно и целесообразно для турбин Каплана, работающих с переменными напорами, когда выгодно применить пространственный клин комбинатора, перемещение которого в поперечном направлении может быть легко осуществлено вручную или автоматически, в зависимости от изменения напора. Кроме того, для мощных турбин Каплана золотники рабочих колес получаются больших размеров и требуют для своего перемещения значительных усилий и весьма громоздких кинематических передач от направляющего аппарата к золотнику. Поэтому в колонке комбинатора помещают вспомогательный золотник с сервомотором, в связи с чем значительно облегчается передача от направляющего аппарата к вспомогательному золотнику колонки комбинатора.

Колонка комбинатора с пространственным клином (рис. 27). Внутри колонки расположен в специальных направляющих клин 1, продольное перемещение которого осуществляется с помощью зубчатой рейки 2 и сектора 3, связанного передачей со штоком сервомотора направляющего аппарата турбины. Поперечное перемещение клина производится вручную с помощью винта и штурвала 4. На клин опирается ролик рычага 5, связанный коромыслом 6 с золотником вспомогательного сервомотора 7. Ролик постоянно прижимается к клину вследствие давления масла на иглу золотника 8. Игла золотника направлена в буксе и своим буртиком перекрывает в среднем положении кольцевой канал буксы, соединяющийся трубопроводом 9 с верхней полостью вспомогательного сервомотора 7.

На верхнем конце штока вспомогательного сервомотора насажена вилка 10, которая связана тягой передачи с золотником рабочего колеса турбины.

При продольном перемещении клина рычаг с роликом будет поворачиваться и перемещать в соответствующую сторону иглу золотника вспомогательного сервомотора. Перемещаясь, игла золотника открывает кольцевой канал буксы и соединяет верхнюю полость вспомогательного сервомотора со сливом или напорным трубопроводом. Если верхняя полость сообщится с напорным трубопроводом, то масло под давлением, воздействуя на поршень, переместит, последний вниз, а вместе с ним, через передачу,— и золотник рабочего колеса. Если верхняя полость сообщится со сливным трубопроводом, то поршень переместится вверх в результате усилия, действующего на буртик золотника рабочего колеса (аналогично усилию, описанному в пункте 9 настоящего параграфа).

Перемещения поршня вспомогательного сервомотора строго пропорциональны перемещению иглы золотника комбинатора, так как коромысло 6 всегда будет возвращать иглу золотника в среднее положение, являясь выключателем (обратной связью) золотника.

В современных мощных турбинах Каплана иногда помещают в колонку комбинатора и золотник рабочего колеса. В этом случае сервомотор рабочего колеса турбины связан с колонкой комбинатора масляными трубопроводами и кинематической передачей от штанги рабочего колеса к выключателю золотника в колонке комбинатора.