Решение общей задачи диагностики - оценки технического состояния объекта - связано с такими трудностями, как:

неопределенность полной совокупности параметров оценки состояния объекта и, как следствие, отсутствие интегрального критерия;

большое количество факторов, влияющих на состояние объекта, в том числе и таких, которые не имеют количественного выражения, сложная связь между влияющими факторами, часто неявная и неоднозначная, трудно формализуемая, плохо структурируемая,

недостаточность информации о параметрах состояния объекта и влияющих факторах;

зависимость установления диагноза и выработки решения от опыта, квалификации и интуиции персонала.

Данные особенности ограничивают возможности традиционных систем технической диагностики, базирующихся обычно на формальных алгоритмах, и делают естественным применение технологии экспертных систем, использующих эвристические знания, в том числе личный опыт высококвалифицированных специалистов.

Экспертные системы (ЭС) представляют собой специальные программные комплексы, позволяющие в удобной форме представить необходимые знания о диагностируемом объекте и логику эксперта при диагностировании и выработке рекомендаций.

ЭС относятся к новым информационным технологиям, они разрабатываются и практически используются в энергетике многих

стран, в том числе и для задач диагностики электрооборудования. Применение ЭС определяет экономический эффект по двум основным направлениям; за счет раннего обнаружения дефектов и предупреждения развития аварии и за счет возможности отказа от жесткого регламентирования профилактических работ, в том числе текущих ремонтов, и перехода на проведение их по состоянию диагностируемого объекта. Наибольший эффект возможен, если ЭС будет следить за состоянием всего оборудования энергоблока.

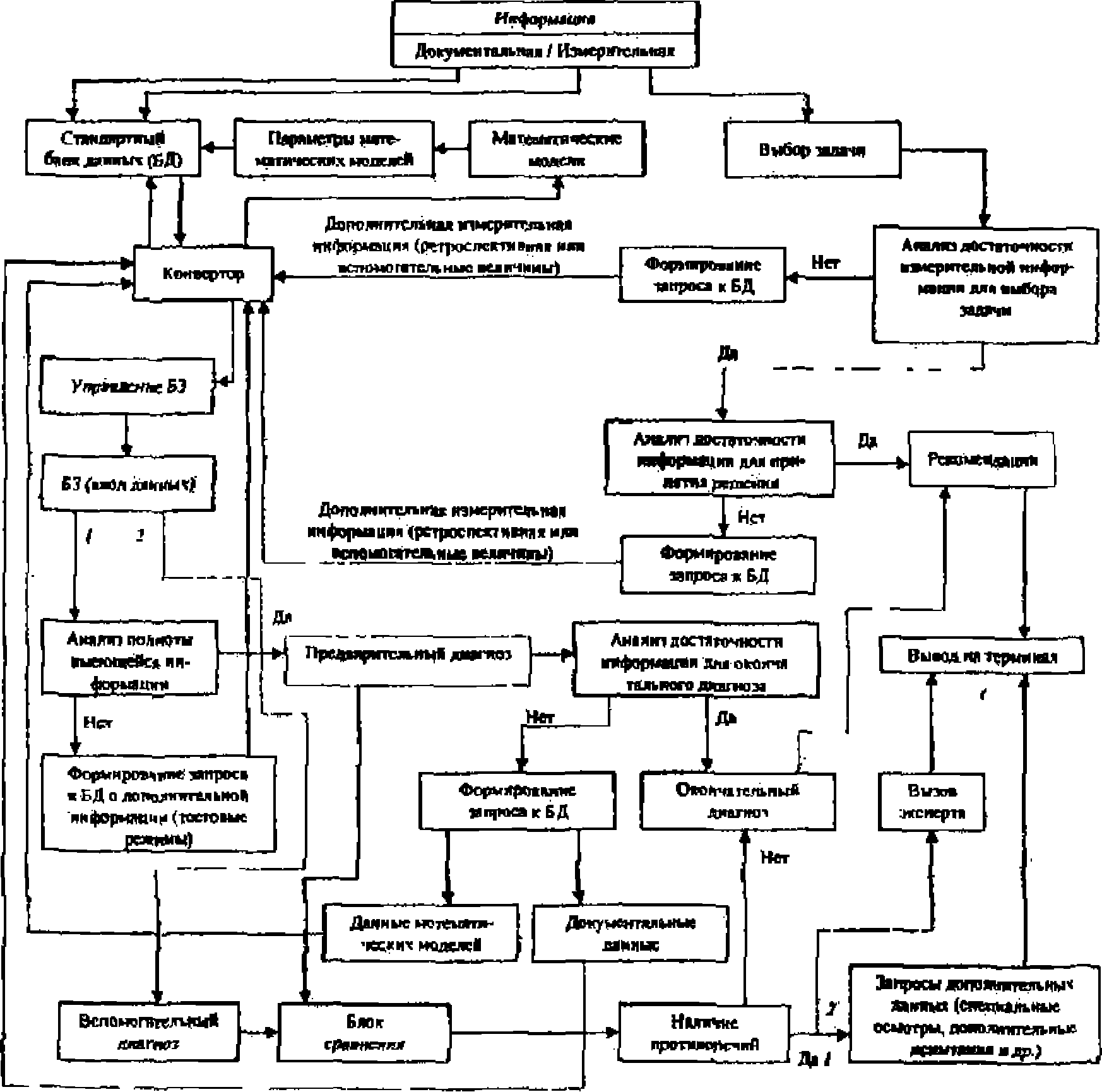

Во ВНИИЭ разработаны ЭС диагностики гидро- и турбогенераторов, программное обеспечение которых базируется на оболочке программного комплекса ЭСКОНТ с законченными функциональными блоками, отражающими специфику процедуры диагностирования и принятия решений. Структурная схема оболочки ЭСКОНТ показана на рис. 1.35.

Рис. 1.35. Структура оболочки ЭСКОНТ

Отличительными особенностями оболочки ЭСКОНТ являются: использование универсального банка данных для большого массива информации и перекачка данных из этого банка в базу знаний; одновременное использование документальной информации, вводимой вручную в банк данных, и измерительной информации, вводимой в ЭС автоматически от системы оперативного контроля объекта в реальном масштабе времени; наличие множества баз знаний и баз правил, количество которых определяется набором технологических задач, обслуживаемых данной ЭС; наличие банка технологических задач и блока выбора задач, выполняющего распознавание поступающей на вход информации, классификацию этой информации по принадлежности к решаемым технологическим задачам; наличие блоков анализа достаточности информации для выбора задачи, для установления диагноза, для принятия решения.

Экспертная, система ВИБРЭКС для вибрационной диагностики гидроагрегатов является примером реализации концепции оболочки ЭСКОНТ и может сочетаться с любой стационарной или виброизмерительной системой. При выработке рекомендаций в ЭС используются три вида информации: входные параметры системы оперативного контроля, выходные данные математических моделей и документальная информация об «истории жизни» объекта.

Типовой объем параметров контроля, принятый для системы ВИБРЭКС, включает в себя значения вибраций всех основных узлов гидроагрегата, биения валопровода и вспомогательные величины, необходимые для анализа вибрационного состояния.

Алгоритмы, заложенные в систему ВИБРЭКС, позволяют диагностировать следующие неисправности гидрогенератора, турбины и опорных узлов гидроагрегата:

ослабления и обрывы креплений лобовых частей обмотки статора;

резонансные колебания сердечника статора при несимметричных

нагрузках;

электрический и механический небалансы ротора генератора;

увеличение зазоров в генераторном подшипнике;

повышенную волнистость зеркальной поверхности диска подпятника;

излом во фланцевом соединении надставки вала и ротора генератора;

неперпендикулярность плоскости пяты к оси вала агрегата;

механический небаланс рабочего колеса турбины и ряд других неисправностей.

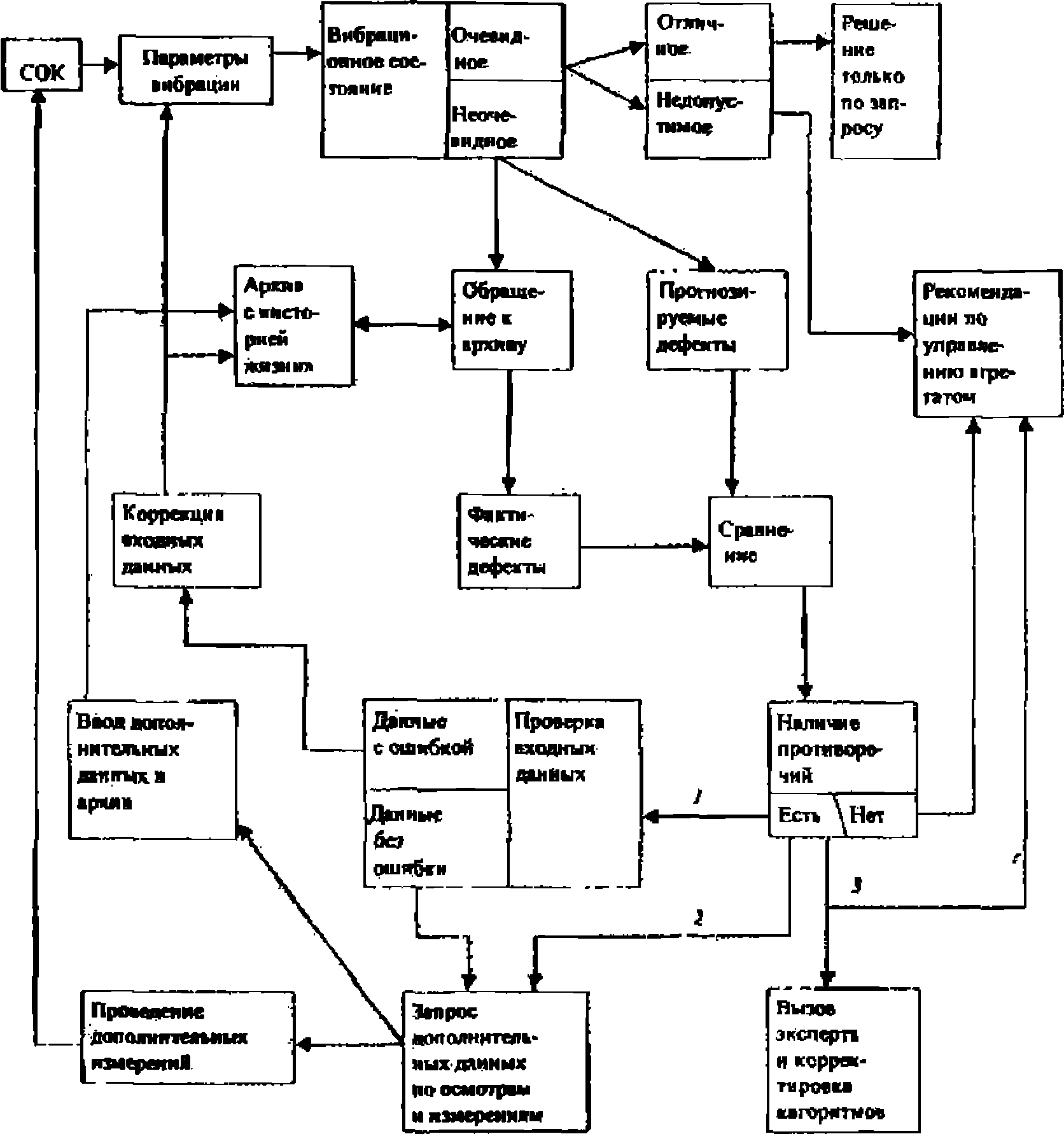

Структурная схема логического вывода экспертной системы ВИБРЭКС (рис. 1.36) является достаточно общей для широкого класса задач технической диагностики.

Экспертная система ЭСТРИ создана для оценки эксплуатационного состояния термореактивной изоляции обмотки статора гидрогенератора.

Система ЭСТРИ состоит из пяти независимых модулей;

«Увлажнение» - для оценки степени увлажненности изоляции по изменению сопротивления изоляции обмотки статора.

Рис. 1.36. Структурная схема логического вывода ЭС ВИБРЭКС

«Истирание» - для анализа признаков истирания изоляции лобовых частей обмотки статора.

«Озон» - для анализа причин возникновения повышенного содержания озона в охлаждающем воздухе,

«Пробой» - для установления причин пробоя стержня во время профилактических испытаний (с разборкой стержня).

«Осмотр» - для анализа результатов профилактического обследования гидрогенераторов с воздушным и водяным охлаждением.

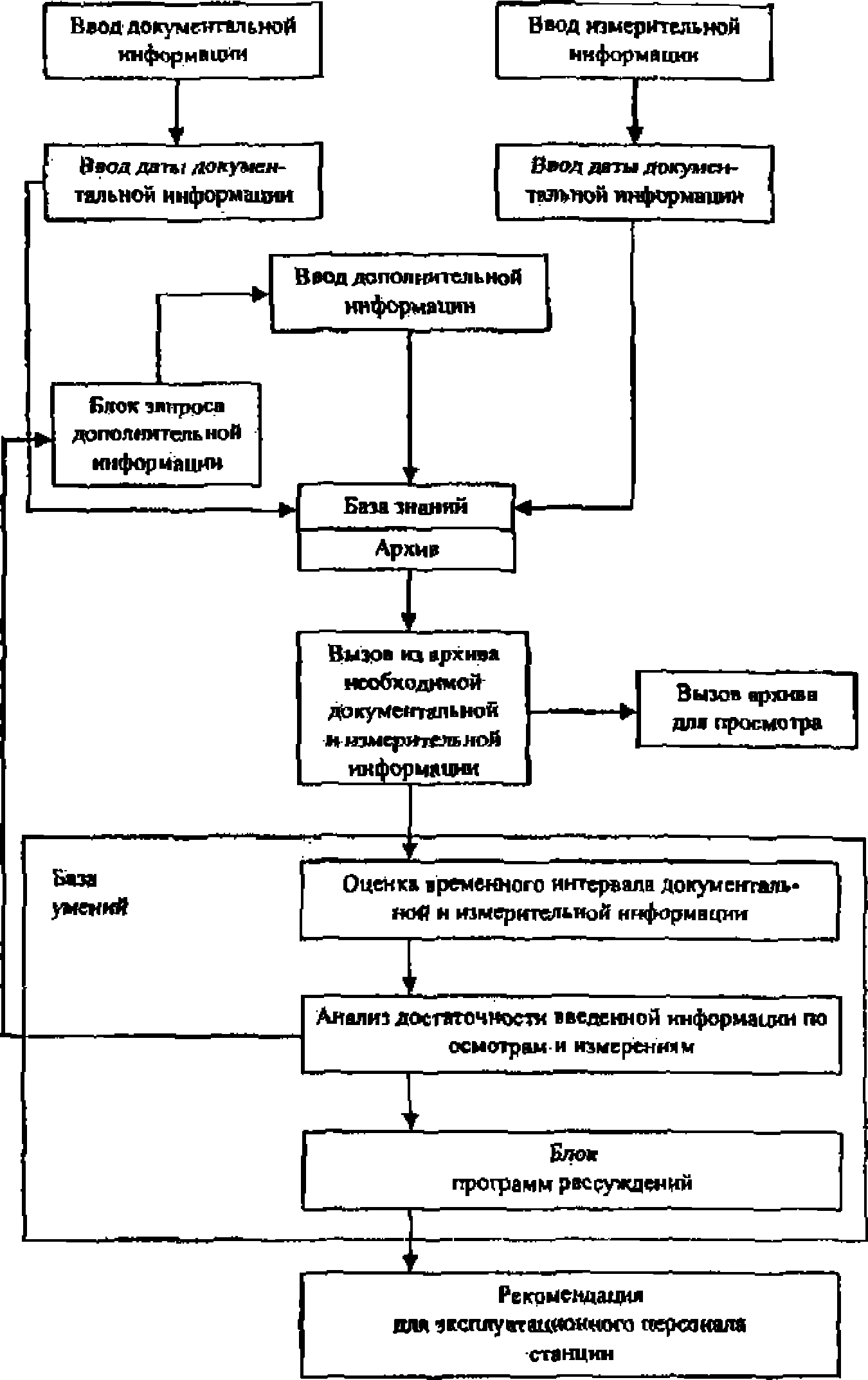

Система ЭСТРИ (рис. 1.37) является диагностической диалоговой системой с ручным вводом информации и предназначена для консультационной помощи персоналу ГЭС, выполняющему профилактику и ремонт изоляции обмотки статора.

Структура базы знаний для всех Модулей одинакова и выполнена в виде семантической сети. Логические алгоритмы имеют вид про грамм-рассуждений.

Экспертная система позволяет анализировать множество ситуаций. Например, модуль «Осмотр» контролирует около 100 ситуаций, связанных с обнаружением наиболее характерных признаков неисправностей изоляции., для каждой неисправности вырабатываются рекомендации.

Экспертные системы ВИБРЭКС и ЭСТРИ в настоящее время разработаны и для турбогенераторов ТЭС.

Экспертная система ИНФЭС, используя функции оболочки ЭСКОНТ в части ввода, хранения и анализа документальной информации об «истории Жизни» агрегатов, вырабатывает рекомендации об очередности вывода гидроагрегатов в текущий ремонт с учетом накопленных неисправностей за весь период эксплуатации. Неисправности ранжируются по степени их опасности, а одним из критериев оценки эксплуатационного состояния агрегатов является частота обнаружения неисправностей в процессе ремонтнопрофилактического обслуживания.

ВНИИЭ совместно с фирмой Power Gen (Англия) разработана демонстрационная модель экспертной системы оперативной диагностики турбогенератора ЭСТГОД, которая представляет собой специальный программный комплекс для раннего обнаружения характерных неисправностей турбогенератора, валопровода и опорных узлов агрегата. Демонстрационная модель, помимо собственно экспертной системы, включает в себя модель системы оперативного контроля с математическим представлением первичных сигналов и формированием параметров для работы ЭС. Система фиксирует начальную стадию развития дефектов и вырабатывает рекомендации оперативному и обслуживающему персоналу.

Рис. 1.37. Общая структурная схема ЭС ЭСТРИ

В МЭИ рассматриваются вопросы представления знаний о состоянии оборудования электростанций и процесс диагностики на основе декомпозиционной модели, построенной на базе метода структурного инварианта. Полученная структурно-функциональная модель (СФМ) объекта диагностики служит для формирования базы знаний экспертной диагностической системы.

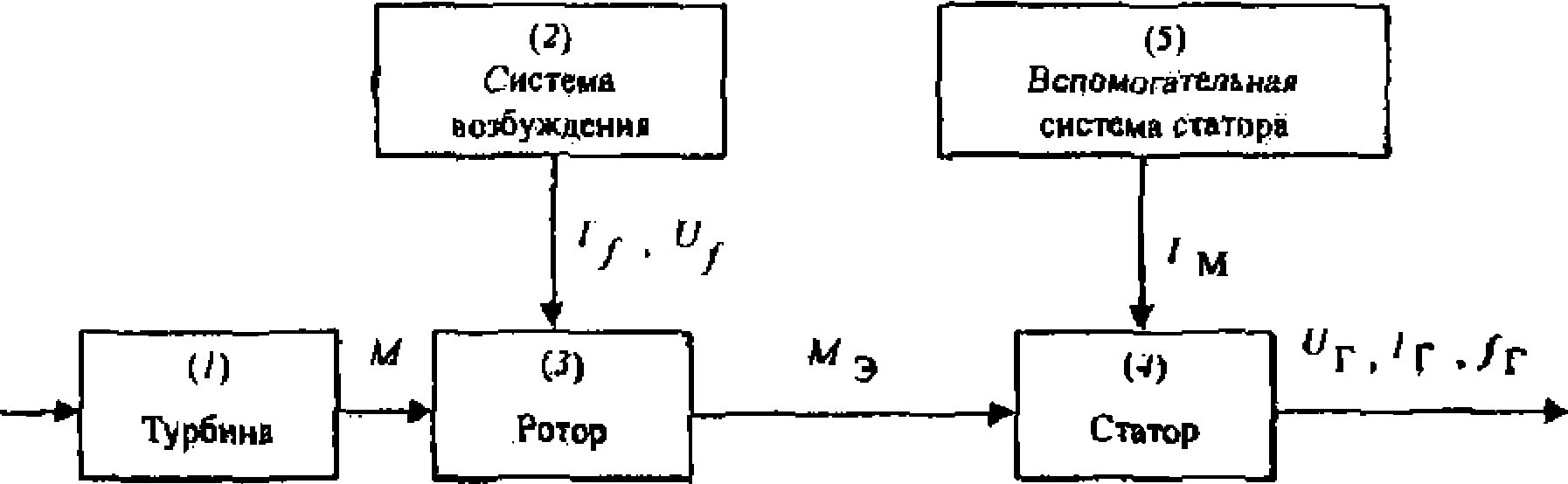

В структурно-функциональной модели (рис. 1.38) синхронного генератора (макромодель) использованы следующие обозначения: 1 - процесс преобразования первичной энергии (теплоэнергии или гидроэнергия) в механическую (турбина); 2 - процесс возбуждения ротора (система возбуждения); 3 - процесс преобразования

механической энергии в электромагнитную (ротор); 4 - процесс преобразования электромагнитной энергии в электрическую (статор);

Рис, 1.38. Структурно-функциональная модель генератора

5 - вспомогательные процессы охлаждения статора (вспомогательная система статора); М - механический момент; Мэ - электромагнитный момент; ток и напряжение возбуждения. СФМ системы непосредственного охлаждения обмотки статора (СНООС) построена по предложенной методике для диагностики теплового состояния синхронного генератора (рис. 1.39, где 29 - образование тока статора; 28.1.1. - теплообмен в каналах охлаждения водой (ПО - полые проводники); 28.1.3. - очистка воды (СОВ - система очистки воды); 28,1.4. - теплообмен в теплообменнике (Т - теплообменник); 28.1.5 - подача конденсата в 1-й контур теплообменника (К - 1-й контур теплообменника); 28.1.6. - подача воды во 2-й контур теплообменника, (Н - насос);

Таким образом, процесс преобразования энергии в синхронном генераторе можно декомпозировать на подпроцессы функционирования и связанные с ними структурные элементы до желаемого уровня глубины диагностики.

СФМ позволяет использовать и координировать существующие частные диагностические модели и алгоритмы, знания экспертов, организовать их взаимодействие под управлением экспертной системы. Наличие причинно-следственных связей, с одной стороны, облегчает задачу локализации места возникновения дефекта, с другой - позволяет более точно определить состояние оборудования в момент диагностики, так как неисправность не рассматривается как статическое состояние, а моделируется сетью причинно-следственных связей как динамический процесс. Это позволяет определить ход развития дефекта в прошлом, а также предсказать его развитие в будущем.

Процесс диагностики оборудования электростанций осуществляется следующим образом:

- Система оперативного контроля и диагностики проводит анализ и обработку информации, полученной от измерительных приборов и датчиков. При отклонении параметров от нормы и необходимости глубокого анализа возникшей ситуации, вводится в действие экспертная система.

- Экспертная система с помощью метаправил, заложенных в механизме логического вывода, знаний о процессе функционирования и причинно-следственных связях между подпроцессами и элементами объекта диагностики, записанных в базе знаний, путем проверки и оценки технических состояний узлов, элементов СФМ осуществляет локализацию места возникновения дефекта. При необходимости ЭС использует соответствующие математические модели для идентификации дефектов и оценки технического состояния подозрительных элементов СФМ, а также диагностируемого объекта в целом.

Предложенная методика для формального описания процесса функционирования исследуемого объекта и формирования базы знаний экспертной системы реализована в экспертной системе управления гидроагрегатом ГЭС и в прототипной экспертной системе контроля и диагностики состояния гидротехнических сооружений ГЭС.

Экспертная система фирмы Hitachi - для определения степени старения изоляции - базируется на количественной оценке остаточного срока службы термореактивной изоляции обмотки статора на основе ускоренных испытаний на старение, а также анализа результатов диагностических измерений на конкретной машине. Точность оценки повышается с учетом результатов обследования, расчетов усталости и износа, анализа предыстории эксплуатации для всех отдельных видов узлов гидрогенератора, закладываемых в базу знаний. В предыстории описывается вид и число сильных воздействий - ошибочных синхронизаций, коротких замыканий, выходов из строя систем охлаждения, асинхронных и несимметричных режимов работы и т.д. Предыстория часто определяет необходимый объем диагностических исследований и является основой для расчета усталости и износа узлов генератора.

Одной из наиболее совершенных является централизованная система диагностического обслуживания фирмы «Вестингауз» (США) Техасской энергосистемы. Система обслуживает 15 турбогенераторов на двух ТЭС и одной АЭС, причем диагностируется несколько сотен потенциальных дефектов. На каждой электростанции существует центр по сбору и обработке информации, поступающей от агрегатной системы эксплуатационного контроля с выходом на местный терминал и устройством связи с единым диагностическим центром. Для диагностирования, прогнозирования развития дефектов и выработки рекомендаций используются экспертная система и специалисты диагностического центра, корректирующие решения ЭС и наращивающие ее базу правил. За счет использования диагностического обслуживания коэффициент вынужденных простоев контролируемых турбоагрегатов снизился с 3,3 до 0,15 %.

Таким образом, продление срока службы генераторов возможно за счет внедрения эффективных методов и средств контроля и обнаружения дефектов на ранней стадии развития, использования типовых программ комплексного обследования на работоспособность, методов постановки диагноза и выработки решения о дальнейшей эксплуатации машины с помощью экспертных систем.