Анализ показывает, что подходы к созданию систем диагностики для новых типов генераторов и для уже находящихся в эксплуатации (модернизируемых) должны отличаться. В результате исследовательских и опытных работ существенно повысились показатели надежности новых типов ТГ. Поэтому задачей систем диагностики (мониторинга) вновь изготовляемых ТГ в основном должно быть своевременное обнаружение дефектов, которые могут появиться в процессе эксплуатации. К их числу относятся:

- нарушение теплового состояния обмотки статора для машин с водяным охлаждением и машины в целом для ТГ с воздушным охлаждением;

- появление витковых коротких замыканий в обмотке ротора машин;

- снижение «срока жизни» машин из-за частых: пусков и остановок, сбросов и набора нагрузки, возникновения анормальных режимов работы (внезапные короткие замыкания, несимметричные режимы, асинхронные режимы, неудачные включения, качания, резонансные явления);

- нарушения в работе щеточного аппарата;

- нарушения в работе систем водяного охлаждения, газового хозяйства (для машин с водородным охлаждением), масляной системы подшипников и уплотнений вала (для ТГ с водородным охлаждением);

- нарушения в работе систем возбуждения.

Опыт эксплуатации показывает, что нарушения теплового состояния обмотки статора ТГ с водяным охлаждением в основном связаны с отложениями продуктов коррозии полых медных проводников обмотки из-за несоответствия качества воды, поступающей от системы водоподготовки, установленным нормам. Как правило, закупорки имеют место в зоне выхода стержня из паза на сливе охлаждающей воды, поэтому анализ теплового состояния обмотки может быть выполнен по показаниям датчиков температуры, установленных на сливе воды, совместно с показаниями датчиков, размещаемых в пазу между стержнями и на боковой поверхности верхнего стержня на выходе из паза.

Нарушения теплового состояния ТГ с воздушным охлаждением могут возникнуть из-за загрязнений охлаждаемых поверхностей в процессе эксплуатации машин. Наиболее вероятными местами загрязнений являются поверхности, ближайшие к вентиляторам по пути движения воздуха; лобовые части обмоток для ТГ с нагнетательной вентиляцией и центральная часть обмотки статора с вытяжкой. Превышения температуры генераторов из-за ухудшения теплоотдачи с поверхности обмоток могут быть выявлены с помощью соответствующим образом установленных датчиков температуры.

Диагностика технического состояния обмотки статора на основе штатных средств теплового контроля ТГ позволяет решить следующие задачи:

контроль закупорок полых проводников обмотки статора с водяным охлаждением;

контроль клиновки обмотки статора в пазах;

контроль исправности штатных цепей теплового контроля;

обнаружение термических дефектов стали в районе установки термодатчиков обмотки.

Электрические и тепловые параметры генератора в различных режимах измеряются во время работы его в сети, с помощью штатных средств. Температуру стержней и охлаждающих сред устанавливают с точностью не ниже ± 1 °С, например с помощью штатной установки А-701. Измерения электрических параметров режима выполняют классом точности не ниже 1-1,5.

Испытания выполняются на ступенях активной нагрузки 95-100, 80-90,65-70 % номинальной.

Обработка данных и постановка диагноза ведутся по специальному алгоритму.

Витковые короткие замыкания обмотки ротора имеют место в ТГ с непосредственным газовым охлаждением обмотки и связаны с попаданием грязи в охлаждающие каналы, ржавлением стали с последующим заносом ржавчины в обмотку, попаданием в ротор стружки. Возможны перемещения обмотки в пазу, смещение изоляционных прокладок между витками катушек ротора. Витковые короткие замыкания могут быть выявлены по возрастанию вибраций с увеличением нагрузки, однако более надежно использование измерительной катушки, устанавливаемой в зазоре машины, через радиальный вентиляционный канал. С помощью такой катушки могут быть обнаружены не только возникшие замыкания между витками, но и их место.

Диагностика витковых замыканий в обмотке ротора ТГ во время работы его в сети решает задачи:

обнаружение витковых замыканий в обмотке ротора генератора, включая генераторы с бесщеточным возбуждением;

определение числа замкнутых витков;

управление скоростью развития дефекта.

Основой работы являются измерения электрических параметров режима генератора во время работы его в сети с помощью штатных измерительных цепей. Класс точности измерений должен быть не ниже 1,0 по параметрам статора и не ниже 0,5 по параметрам ротора.

Работа выполняется в два этапа. На первом проводятся испытания генератора в рабочем диапазоне активных нагрузок для получения его эталонных характеристик, необходимых при диагностировании (обучающие испытания). В ходе обучающих испытаний также обнаруживаются перемежающиеся (неустойчивые) витковые замыкания и устойчивые замыкания с числом замкнутых витков более трех.

Второй этап включает в себя проведение периодических диагностических измерений в текущем режиме работы ТГ. По данным диагностических измерений с использованием полученных ранее эталонных характеристик определяются наличие витковых замыканий и ик число с точностью 0,5 витка. В случае появления витковых замыканий определяются режимы. работы генератора, обеспечивающие минимальную скорость развития дефекта.

Как показывают исследования и наблюдения, существенно снижают «срок жизни» ТГ частые запуски и остановки агрегатов: возникают периодические изгибные и центробежные усилия в бочке ротора, его бандажных кольцах, роторных клиньях, обмотке ротора и ее соединениях, особенно значительные при прохождении критических частот вращения. Неблагоприятным является сочетание режима пусков и остановов с периодическими глубокими изменениями нагрузок, так как в этих случаях указанные воздействия складываются.

Диагностика «срока жизни» водопровода ТГ во время его работы решает задачи:

расчета повреждаемости материала роторных сталей за один цикл нагружения при различных переходных процессах;

остаточного ресурса валопровода, считая от ввода ТГ в эксплуатацию;

оценки циклической прочности элементов конструкции валопровода.

Диагностирование крутильных колебаний валопровода ТГ, приводящее к накоплению повреждаемости материала ротора, базируется на определении электромагнитного вращающего момента на валу машины по данным измерения мгновенных значений токов и напряжений фаз обмотки статора в анормальных режимах. Используется непрерывная расчетная схема валопровода. Для оценки повреждаемости пользуются деформационным критерием для мягкого и жесткого нагружения в зоне многоцикловой усталости.

Контроль герметичности системы водяного охлаждения статорном обмотки. Метод диагностики основан на измерении концентрации водорода, растворенного в охлаждающем дистилляте обмотки статора. Контроль ведется во время работы генератора в сети и решает следующие задачи:

обнаружение дефектов, приводящих к разгерметизации обмотки статора на ранних стадиях развития, до появления водорода в штатной газовой ловушке;

оценка опасности дефекта (определение количественных характеристик);

различение причин дефекта (трещина, истирание полого проводника, негерметичность сборки);

определение места разгерметизации по длине обмотки и номера дефектного стержня;

управление скоростью развития дефекта.

В целях диагностики отбираются пробы дистиллята из контура охлаждения обмотки на работающем генераторе. Методами газовой хроматографии определяется концентрация водорода, растворенного в дистилляте. По концентрации водорода оценивается герметичность обмотки.

В случае обнаружения разгерметизации повторяется анализ проб дистиллята при различных параметрах режима работы генератора, не влияющих на выдачу активной мощности. По результатам этих измерений оцениваются опасность дефекта, причина возникновения и место расположения; определяются условия, обеспечивающие минимальную скорость развития дефекта; выполняется количественная оценка снижения скорости; прогнозируется срок службы генератора до появления водорода в газовой ловушке, когда требуется вывод генератора в ремонт.

Нарушения в работе вспомогательных систем связаны в основном с отказами отдельных их элементов. Для вспомогательных систем представляется важной работа не самих систем, а обеспечение функционирования генератора, поэтому прежде должны регистрироваться параметры, влияющие на надежность и срок службы ТГ: расход и температура хладоагентов на входе в машину, температура и расход масла на входе в подшипники и уплотнения, а также показатели качества хладоагентов (чистота водорода, удельное сопротивление дистиллята). В системе возбуждения диагностированию подлежит автоматический регулятор возбуждения, вентили тиристорного выпрямителя и система его управления.

Щеточно-контактный аппарат (ЩКА) турбогенераторов является одним из наиболее слабых конструктивных узлов, требующий в процессе эксплуатации постоянного надзора и быстрого устранения возникающих дефектов.

Число отказов турбогенераторов из-за нарушения работы ЩКА сохраняется из года в год на высоком уровне и в среднем составляет 8-10 % общего числа отказов.

Обслуживание ЩКА - тяжелая и сопряженная с опасностью работа и во время эксплуатации генераторов проводится периодический, не менее двух раз за смену, осмотр ЩКА. Тем не менее значительная часть отказов носит внезапный характер. Это говорит о том, что либо возникающие дефекты не выявляются при осмотре, либо их развитие происходит за время, меньшее интервала времени между двумя осмотрами. Поэтому необходимо перейти к непрерывному автоматизированному контролю состояния ЩКА. Для этого должны быть определены параметры, которые можно измерить непосредственно в процессе эксплуатации и которые достаточно полно характеризуют состояние ЩКА.

Во время работы ЩКА находится под воздействием большого числа повреждающих факторов, которые можно разделить на три класса: электрические, механические и атмосферные.

Таблица 1.4

Наиболее часто встречающиеся повреждения ЩКА

Тип повреждения | Число | Общее время простоя, ч | Средний простой на 1 отказ, ч |

Загрязнения и перегревы контактного кольца | 11 | 436 | 40 |

Трещины контактных колец | 1 | 288 | 288 |

Износ контактных колец | 189 | 6210 | 33 |

Бон контактных колец | 38 | 1470 | 39 |

Повреждение изоляции под контактными кольцами | 4 | 429 | 107 |

Заклинивание щеток в обоймах и повреждение щеткодержателей | 9 | 153 | 17 |

Искренне и износ щеток | 47 | 1260 | 27 |

Механические повреждения щеток (разрешения и сколы) | 14 | 452 | 32 |

Загрязнение щеточного аппарата | 3 | 81 | 27 |

Повреждение конструктивных элементов Охлаждения щеточного аппарата | 3 | 89 | 30 |

Всего | 319 | 10868 |

|

Сочетания воздействий этих факторов могут приводить к возникновению разнообразных дефектов. Наиболее часто встречающиеся повреждения ЩКА приведены в табл. 1.4.

Основными причинами, вызывающими развитие дефектов ЩКА, являются:

атмосферное воздействие (агрессивные примеси в воздухе, недостаточная или чрезмерная влажность);

неправильно выполненная регулировка ЩКА; своевременно не обнаруженный износ щеток и контактных колец;

заводские дефекты щеток, в том числе плохая заделка поводков; неправильно подобранная марка щеток; вибрация турбогенератора;

вибрация контактных колец вследствие ослабления посадки на токораспределительные кольца.

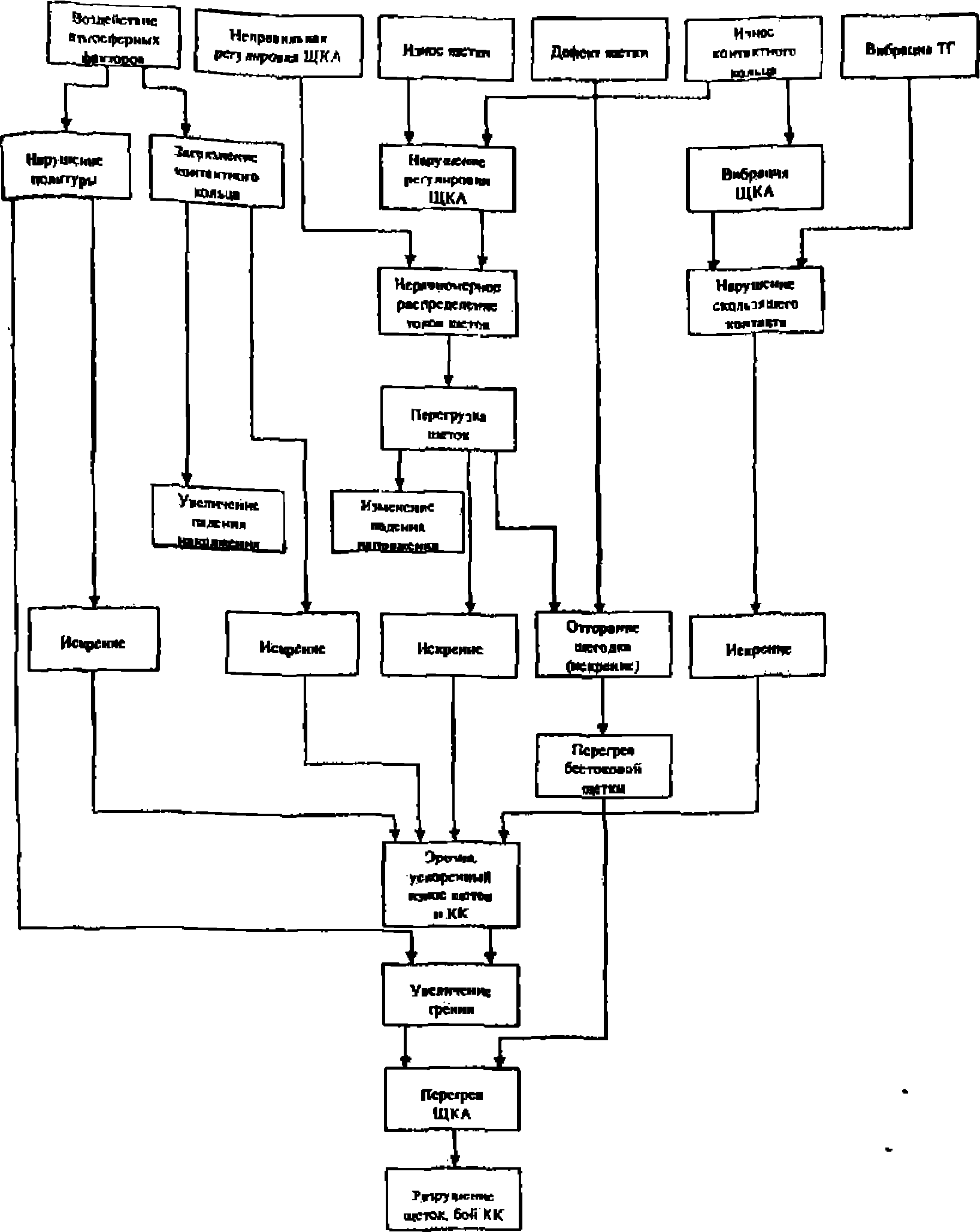

Во всех случаях развитие дефекта (рис. 1.34) уже на начальной стадии сопровождается повышением степени искрения, на более поздней стадии вследствие ухудшения поверхностей трения происходит увеличение потерь ЩКА, приводящее к его перегреву и в дальнейшем к разрушению щеток и деформации контактных колец. Загрязнение контактных колец приводит к образованию на их поверхности нагара вместо политуры, увеличивающего переходное падение напряжения. Изменение переходного напряжения может происходить также вследствие неравномерного распределения тока между щетками и перегрузки током отдельных щеток.

Таким образом, признаками, указывающими на нарушение в работе ЩКА, будут:

увеличение потерь в ЩКА;

неравномерное распределение тока между щетками; изменение падения напряжения щетка-кольцо; увеличение степени искрения.

Соответственно высокая повреждаемость, множественность Причин, приводящих к повреждениям, и разнообразие признаков, характеризующих состояние ЩКА, привели к разработке и Применению на практике целого ряда методов диагностики ЩКА генераторов.

Метод контроля за разностью температур горячего и холодного воздуха, охлаждающего ЩКА. Для выявления на ранней стадии отклонения режима работы ЩКА от нормального, сопровождающегося увеличением полных потерь, используется превышение температуры горячего воздуха над температурой воздуха, входящего в ЩКА.

Рис. 1.34. Пути развития повреждений ЩКА

Суммарные потери в скользящем контакте при условии его нормальной работы не претерпевают резких изменений при различных токах ротора, при изменении усилий нажатия в процессе естественного износа щеток и при изменении числа работающих щеток. Поэтому предложенный критерий позволяет выявлять все причины нарушений в работе ЩКА, приводящие к увеличению полных потерь в скользящем контакте, включая и один из наиболее часто встречающихся - ухудшение состояния мест креплений токоведущих проводов к щеткам.

В качестве датчиков температуры горячего и холодного воздуха используются термопреобразователи сопротивления; датчики температуры изолированы от корпуса ЩКА и металлических деталей крепления теплоизоляцией.

Использование установки А-701-03 (из системы агрегатных средств контроля и регулирования параметров ТГ) для непрерывного автоматического контроля состояния ЩКА основано на том, что сигнал от термопреобразователя поступает на нормирующий модуль коммутации, на выходе которого образуется сигнал постоянного тока, пропорциональный измеряемой температуре, текущее значение которой сравнивается с уставкой.

Недостатком методе является влияние нестационарных режимов ТГ, снижающих чувствительность метода и его эффективность. Кроме того, этот метод не выявляет локальные повреждения и инерционен, неприменим на ЩКА с открытым кожухом.

Методы контроля тока щеток. Равномерное распределение токов между щетками является основным критерием регулировки ЩКА в соответствии с типовой инструкцией по эксплуатации узла контактных колец. В настоящее время промышленность не выпускает средств измерений, позволяющих измерять токи в каждой щетке, но имеется способ переделки серийно выпускаемых токоизмерительных клещей переменного тока Ц-91. Клещи позволяют поочередно измерять токи разных щеток. Основными недостатками метода являются: большая трудоемкость; ненадежность результатов измерения при неустойчивой работе щеток, например при искрении; невозможность непрерывного контроля; возможность измерения только В установившемся режиме работы генератора.

Система контроля то ко распределения по щеткам предполагает установку в цепи каждой щетки токоизмерительных шунтов. Измерительная цепь гальванически не развязана с силовой цепью возбуждения генератора, поэтому может быть использована только в специальных экспериментах и непригодна к эксплуатационному контролю ЩКА.

Контроль выявления щеток с недостаточной токовой нагрузкой обнаруживает их посредством специальных датчиков (трансдукторов), расположенных в цепи каждой щетки, и указывает их расположение в ЩКА с помощью световых индикаторов на специальном табло. При этом щетки с повышенной проводимостью, наиболее опасные для возникновения «кругового огня», не выявляются; оценивается работа ЩКА только в режиме нормальной эксплуатации; нечетко определен критерий работоспособности щеток, который нельзя изменить в процессе эксплуатации.

Устройство контроля падения напряжения на участке траверса-кольцо. Падение напряжения между траверсой ЩКА и контактным кольцом в первую очередь характеризует состояние поверхности кольца (загрязнение, нагар и др.). В силу того что на каждом полюсе параллельно работает большое число щеток, а вольт- амперная характеристика контакта существенно нелинейная, влияние состояния отдельных щеток на падение напряжения оказывается незначительным. Тем не менее при перегрузке даже одной щетки падение напряжения на участке траверса-кольцо меняется на десятые доли вольта и может быть обнаружено. Падение напряжения измеряется с помощью дополнительной щетки, изолированной от траверсы, однако работа этой щетки недостаточно надежна.

Контроль степени искрения. Возникновение повышенного искрения между щетками и контактными кольцами проявляется:

в световом излучении;

в протекании вызванных искрением токов высокой частоты в элементах системы возбуждения;

в высокочастотном электромагнитном излучении.

Метод, основанный на использовании светового излучения, неудобен, так как большая часть излучаемого из-под щетки света затеняется другими щетками; датчик быстро загрязняется.

Применение методов, основанных на измерении токов высокой частоты ЩКА, затруднено из-за сильных помех, возникающих при работе тиристорного преобразователя напряжения.

Устройство, основанное на измерении радиоизлучения ЩКА (США), обладает рядом недостатков: не позволяет определить расположение в ЩКА искрящих щеток (они выявляются только при осмотре) и щеток, не проводящих ток; состояние ЩКА оценивается только по интегральному критерию - уровню радиоизлучения; невозможен контроль ЩКА по искрению в некоторых режимах работы ТТ (пуск генератора, работа с изменением мощности, частичная замена щеток).

В аппаратуре контроля неисправности ЩКА на основе регистрации высокочастотного тока, возникающего при повышенном искрении, применены у совершенство ванные схемы стробирования и подавления случайных внешних и внутренних помех. Интегрирование измеряемого сигнала позволяет избежать ошибочной тревоги при кратковременном, связанном с изменением режима работы генератора повышении степени искрения ЩКА.

Аппаратура состоит из датчиков, измерительного прибора и кабелей присоединения. Величина сигнала отображается на цифровом индикаторе. Датчики подключаются к поводкам щеток разных полюсов и к входу прибора. Измерительный прибор может монтироваться стационарно на блочном или тепловом щите. В аппаратуре контроля предлагаются два уровня сигнализации о неисправности: 1-й - требует вмешательства в работу ЩКА с целью регулировки и устранения отклонений от нормального режима; 2-й - останова генератора во избежание тяжелого повреждения ЩКА.

Автоматизированная система контроля ЩКА по двум диагностическим параметрам: равномерности распределения тока в щетках каждого из контактных колец и падению напряжения на участке траверса - контактное кольцо.

Токораспределение в щетках измеряется с помощью специальных датчиков, устанавливаемых на траверсе под контактные болты токопроводов щеток. Напряжение между траверсой и контактной поверхностью кольца определяется посредством изолированной щетки с повышенной точностью благодаря специальному режиму ее работы.

Система работает в нескольких режимах. В режиме «Оперативный контроль» производится опрос датчиков, обрабатываются результаты, которые выдаются на экран дисплея в виде таблицы состояния каждой щетки и сопровождается сообщением о выявленных неисправностях ЩКА или самой системы.

В режиме «Регулировка кольца» дополнительно выдается информация о распределении тока между щетками в виде, удобном для оператора (замена щеток, регулировка их нажатия, шлифовка кольца и т.п.). Недостатком системы являются наличие дополнительной щетки и сложность алгоритмов обработки данных.

Комплекс диагностики ЩКА генераторов «ДИАКОР» позволяет контролировать равномерность распределения тока по щеткам, время отрыва щетки от кольца, рельеф контактных колец и их температуру Комплекс «ДИАКОР» может быть полезен при наладке работы ЩКА.

Вероятные нарушения в работе машин, которые могут иметь место в процессе эксплуатации турбогенераторов, приведены в обобщенном виде в табл. 1.5.

Таблица 1.5

Вероятные нарушения в работе турбогенераторов

Некоторые нарушения | Возможные причины | Возможные методы выявления |

1. Локальные повышения температур в обмотке статора с водяным охлаждением | I. Частичная закупорка полых проводников продуктами их коррозии | 1. Показания термодатчиков, установленных между стенкой паза и стержнем и между стержнем и клином. Показания термодатчиков, установленных на сливе воды из стержня |

2 Повышенная вибрация вала при пуске агрегата |

| 2.1. Данные измерений вибраций и их фазы на опорах или непосредственно на валу |

3. Повышенная вибрация вала при изменении (увеличении нагрузки) |

|

|

4. Повышенная вибрация узла контактных колец |

|

|

5. Повышенная влажность внутри корпуса | 5.1 Повышенный расход масла в сторону водорода | 5 1. Данные измерений влажности внутри корпуса 5.2. Измерения расхода дистиллята |

Окончание табл. 1 5

Некоторые нарушения | Возможные причины | Возможные методы выявления |

6 Повышенная температура хладо- агента (воды, водорода) на входе в газо- охладители | 6.1. Выход из строя одного из насосов, закупорка трубопроводов | 6.1. Данные измерений температур и расходов хладоагентов |

7. Замасливание внутренней полости генератора | 7.1. Износ вкладышей масляных уплотнений вала |

|

8 Неравномерная нагрузка ветвей тиристорного выпрямителя системы возбуждения | 8.1. Выход из строя отдельных тиристоров, в том числе обусловленных аварийными режимами работы |

|

Другие задачи возникают при создании систем диагностики для машин, находящихся в эксплуатации. Основным здесь является обеспечение продления «срока жизни» турбогенераторов.

По статистическим данным «срок жизни» ТГ ограничивается числом пусков и остановов, а также характером протекания процесса пуска, высокими превышениями температур и неравномерным их распределением по сечению машин, высоким уровнем вибраций активных и конструктивных частей, воздействием переходных режимов, уровнем эксплуатации генераторов.

В большинстве случаев наибольшего внимания требует статор ТГ - отмечаются расслоение (потеря монолитности) сердечника статора, ослабление крепления обмотки и связанные с этим повышенные вибрации обоих элементов, появление частичных разрядов.

На роторе наблюдаются перемещение катушечной изоляции, деформации и трещины в межкатушечных и межполюсных соединениях. В редких случаях могут иметь место изменения механических свойств поковки ротора, следы фреттинг-коррозии, трещины, обусловленные малоцикловой усталостью или перемещением клиньев в пазах и местах повышенных знакопеременных напряжений. Поэтому для модернизируемых машин задача системы диагностики (мониторинга) состоит в своевременном выявлении зарождения и развития следующих дефектов, оказывающих существенное влияние на продление «срока жизни» ТГ:

- деградация изоляции обмотки статора и системы ее крепления в пазу и лобовых частях, которая проявляется в возникновении частичных разрядов в толще изоляции, износе полупроводящего покрытия, появлении токов утечки, ухудшении tg 5 изоляции, снижении сопротивления изоляции, изменении уровня вибраций обмотки;

- нарушение монолитности сердечника с ротора, распушовка крайних пакетов, увеличение зазоров в местах крепления сердечника к корпусу; внешние проявления дефектов сердечника - изменения температурного поля, повышенная вибрация и шум;

- появление витковых коротких замыканий в роторе, разрывы соединений между катушками и полюсами;

- появление трещин в бочке и хвостовиках ротора. Кроме визуального исследования (исследование изменений состояния материала ротора на вынутом роторе) эффективно выявление изменения вибрационного состояния ротора (особенно при прохождении критических частот ротора при пуске и остановке агрегата);

- утечки водорода в ТГ с водородным охлаждением через неплотности в узлах проходных изоляторов, контактного болта, соединения корпуса и щитов, трубок газоохладителей. Наличие утечек может фиксироваться по увеличению расхода водорода.

В табл. 1.6 дополнительно к данным табл. 1,5 приведены обобщенные сведения о нарушениях, которые оказывают влияние на продление «срока жизни» ТГ.

Таким образом, подавляющее большинство дефектов, которые могут иметь место в турбогенераторах, можно выявить с помощью датчиков температуры, вибраций, расходомеров хладоагентов, измерительных катушек для выявления короткозамкнутых витков ротора, датчиков вибраций обмотки статора на основе использования оптоволоконной техники, измерителей частичных разрядов в обмотке, акустического шума. Кроме того, в составе систем диагностики должны быть устройства, регистрирующие анормальные режимы работы, пуски и остановки агрегата, сбросы и набросы нагрузки, работа с частотой и напряжением, отличающимися от номинальных.

Если дополнить систему показаний датчиков данными визуального осмотра турбогенератора и его систем, результатами обследования при вынутом роторе, то с высокой степенью достоверности могут быть своевременно выявлены начинающиеся нарушения в работе турбогенератора и выработана стратегия эксплуатаций машин.

Таблица 3.6

Нарушения в работе, влияющие на срок жизни турбогенераторов

Вид нарушений | Возможные причины |

Возможные методы выявления |

1. Деградация изоляции обмотки статора и системы ее крепления | 1.1. Циклический характер нагрузки 1 2 Перегрузки, пиковые режимы работы | 1.1. Измерения частичных разрядов |

2. Нарушения монолитности сердечника статора |

| 2 1 Измерения температур зоны крайних пакетов 2.2 Измерения вибрации сердечника 2.3. Измерения акустического шума |

3. Утечка водорода из генератора | 3.1. Циклический характер нагрузок | 3 1. Измерения утечек водорода |