Беляков И. И., канд. техн. наук, Макаров А. Н., Передельский А. А., инженеры

НПО ЦКТИ - Тольяттинская ТЭЦ

На электростанциях России находится в эксплуатации много котлов ТП-87 производства Таганрогского котельного завода. Указанные котлы, имеющие паропроизводительность 420 т/ч, давление 13,9 МПа и температуру перегретого пара 560°С, проектировались для сжигания низкореакционного каменного угля. Особенностью котла является наличие двухкамерной топки, камера горения которой оснащена 12 встречно расположенными в один ярус горелками на фронтовой и задней стенах. Для организации сжигания угля с жидким шлакоудалением экранные трубы в камере горения ошипованы и имеют огнеупорное покрытие.

В связи с появлением в 1980 - 2000 гг. возможности сжигания на котлах ТП-87 газа доля использования угля снизилась до 10 и менее процентов. На ряде котлов уголь вообще не сжигается.

При длительной работе на газе происходит разрушение огнеупорного покрытия и возникают проблемы обеспечения надежности экранных труб.

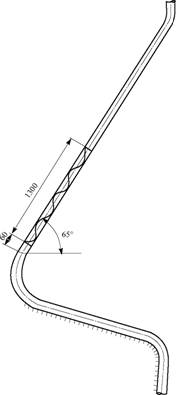

В последние годы на котлах ТП-87 наблюдались многочисленные случаи повреждений наклонных участков фронтового и заднего экранов выше пережима камеры сгорания (рис. 1).

Рис. 1. Котел типа Е-420/140Ж (модель ТП-87, продольный разрез):

vvv - места повреждения экранных труб

Так, в 1994 - 1997 гг. на нескольких котлах ТП-87 Тольяттинской ТЭЦ были полностью заменены трубы в указанных местах. Повреждения труб выражены в виде коррозионных “дорожек” шириной 2 - 5 мм, глубиной 3-4 мм с внутренней стороны трубы, характерной особенностью которых является их локальный характер; они распространены на длине 800 - 1000 мм, начиная с расстояния 150 - 200 мм от гиба пережима.

Первые случаи обнаружения “дорожек” ошибочно классифицировались как дефект проката, так как их ширина была менее 1 мм.

Металлографические анализы показывают отсутствие изменения микроструктуры металла труб (сталь 20) в местах повреждений.

Местный характер повреждений, а также то обстоятельство, что отмечались случаи отсутствия “дорожек” в соседних трубах, позволяет утверждать, что возникновение их обусловлено теплотехническими причинами, а не водно-химическим режимом.

При длительной работе на газе происходит постепенное и неравномерное выгорание огнеупорного покрытия. Вследствие этого увеличивается тепловосприятие труб экранов нижней части топки, а также тепловая неравномерность по ширине панелей. При сжигании угля после работы на газе создается устойчивая пленка шлака на экранных трубах, оказывающая существенное влияние на тепловой и гидравлический режимы экранов.

При наличии огнеупорной обмазки расчетное паросодержание среды в экранных трубах в районе пережима, где заканчивается огнеупорное покрытие, составляет 8 - 12%. При скоростях циркуляции w0 = 1,0 ^ 1,3 м/с и тепловых потоках в данном месте 400 - 450 кВт/м2 при сжигании угля и 250 - 300 кВт/м2 при сжигании газа наблюдаются устойчивая циркуляция и интенсивный теплообмен, в том числе и на наклонных (с углом наклона 65° к горизонту) участках труб фронтового и заднего экранов. В случае работы котла на газе при выгорании огнеупорного покрытия тепловосприятие труб экранов в камере сгорания возрастает в 1 - 2 раза и паросодержание может составлять 16- 25% при практически неизменных скоростях циркуляции, равных 1,0 - 1,3 м/с.

При этом сочетании параметров ухудшается теплообмен на верхней образующей наклонной трубы, где под действием сил гравитации скапливаются пузырьки пара, вызывающие нарушение смачивания металла внутренней поверхности трубы водяной пленкой. Данное явление еще трактуется как кризис теплообмена, при котором происходит резкое снижение коэффициента теплоотдачи: при пузырьковом кипении он составляет а2 =15 + 25 тыс. ккал/(м2-ч), а при пленочном снижается во много раз. Это вызывает увеличение температуры металла экранной трубы при тепловых потоках 250 - 300 кВт/м2 на 30 - 50°С.

Изменения температуры наклонных участков труб котла ТП-87 выше пережима показывают, что при сжигании угля она не превышает 360 - 380°С, а после длительной работы на газе температура выше и равна 390 - 430°С.

Тепловые же потоки при сжигании угля в топках с пережимом в данных местах всегда на 15 - 20% выше, чем при сжигании газа [1]. Это свидетельствует о наличии ухудшенного теплообмена на наклонных (выше пережима) участках экранных труб, обусловленного наличием более высокого паросодержания потока пароводяной смеси вследствие разрушения огнеупорного покрытия при длительной работе котла на газе.

По условиям прочности значения температуры наружной поверхности труб диаметром 60/48 из стали 20 при давлении 16,0 МПа, равные 390 - 430°С, не представляют опасности, однако при этом создаются условия для протекания интенсивной коррозии металла.

Особенность барабанных котлов (в отличие от прямоточных) состоит в том, что из-за организации разделения пароводяной смеси в барабане и различия коэффициентов растворимости примесей, содержащихся в воде и паре, происходит концентрирование их в котловой воде. Для предотвращения неограниченного накопления примесей организуется непрерывная продувка котловой воды. Так, при продувке 1% концентрация примесей в котловой воде примерно в 100 раз больше, чем в питательной воде.

Подобное концентрирование, даже при наличии полного обессоливания питательной воды, предопределяет необходимость введения специальных добавок в котловую воду (кондиционирование водно-химического режима) - обычно это тринатрийфосфат Na2PO4 и едкий натр NaOH - с целью предотвращения коррозии металла внутренней поверхности экранных труб.

Наличие значительных концентраций агрессивных примесей (в основном NaOH) в котловой воде требует организации гидравлических режимов в парообразующих поверхностях нагрева барабанных котлов таким образом, чтобы исключалась возможность ухудшения теплоотдачи, вероятность которой обусловливается сочетанием параметров: давление, скорость потока и его паросодержание, тепловая нагрузка, диаметр и наклон трубы. Это вызвано тем, что в месте кризисного ухудшения теплоотдачи происходит упаривание воды, обладающей высокой растворимостью примесей, содержащихся в ней, и значительное концентрирование их в паровой среде (на несколько порядков, например, по теоретическим данным в 105 по NaOH), что создает условия для коррозионного разрушения защитной пленки и металла трубы.

Наличие коррозионной дорожки только на наклонном участке пережима вызвано тем, что в данном месте расположена зона высоких значений теплового потока, обусловленная конструкцией и аэродинамикой топки и повышенным паросодержанием при длительной работе на газе из-за выгорания огнеупорной обмазки. Далее происходит резкое снижение теплового потока, при котором восстанавливается нормальный пузырьковый теплообмен.

При работе на угле экраны зашлакованы и в районе наклонных участков из-за невысоких паросодержаний, несмотря на более высокие тепловые потоки, не создаются условия для расслоения потока, ухудшения теплообмена и возникновения коррозии металла труб.

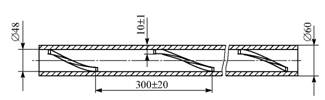

Рис. 2. Установка ленточного спирального завихрителя

Данные явления отмечались на наклонных участках многих типов отечественных (БКЗ-320, ТГМЕ-428) и зарубежных котлов. Методы, исключающие режим ухудшенного теплообмена, состоят в следующем: снижение местных тепловых нагрузок (покрытие труб кирпичом или стойкой огнеупорной обмазкой), увеличение угла наклона труб к горизонту, уменьшение диаметра труб и закрутка потока пароводяной смеси путем установки труб с внутренним винтовым оребрением или ленточных завихрителей. Для котлов ТП-87 снижение теплового потока на наклонных (выше пережима) участках фронтового и заднего экранов за счет нанесения огнеупорной обмазки проблематично, так как может вызвать при работе на угле шлакование.

Ликвидация пережима и выполнение вертикальными фронтового и заднего экранов может создать условие для прекращения процесса сжигания угля при жидком шлакоудалении. Установку на данных участках труб меньшего диаметра осуществить сложно по конструктивным соображениям. Наиболее приемлемым является завихрение потока пароводяной смеси. Наша промышленность пока не освоила серийное изготовление труб с внутренним винтовым спиральным оребрением. Поэтому, учитывая локальный характер мест повреждений, принято решение установить на наклонных участках выше пережима спиральные ленточные завихрители из нержавеющей стали (рис. 2, 3), что и было реализовано на котлах Тольяттинской ТЭЦ, а 200 подобных завихрителей длиной 5 - 6 м в 1975 - 1976 гг. были установлены в экранных трубах двух котлов ТГМ-96 СУГРЭС.

Периодически выполняемые вырезки показывают, что они находятся в хорошем состоянии, не подвержены внутренней коррозии как сами завихрители, так и места их контакта с металлом экранных труб после пяти химических промывок серной кислотой, проводившихся “дыхательным” способом.

Рис. 3. Ленточный спиральный завихритель

Количество внутренних отложений в местах установки завихрителей в 2,5 - 3 раза меньше, чем в гладких трубах. Имеется некоторое опасение возможности скопления отложений при некачественном проведении химических промывок, особенно “дыхательным” способом, но подобное явление будет возможно на необогреваемой тыльной стороне трубы.

Установка ленточных завихрителей кардинальным образом решает проблему надежности труб наклонных участков фронтового и заднего экранов, вне зависимости от состояния огнеупорного покрытия экранов камеры сжигания.

На нескольких котлах ТП-87 Тольяттинской ТЭЦ отмечались случаи повреждений угловых труб (№ 1 - 5 от угла) фронтовой панели левого и правого боковых экранов в районе отметки 16 - 19 м (выше пережима топки на 3 - 4 м).

Металлографический анализ показал, что повреждения труб вызваны кратковременным местным нагревом металла до температуры 650°С.

Осмотр барабана, вскрытие верхних и нижних коллекторов экранов, прокат шарами водоопускных и экранных труб не выявили никаких особо существенных отклонений.

На аналогичной задней панели бокового экрана, включенной в солевой отсек, повреждений не отмечалось. Отличие указанной панели состоит в том, что она разделена на две самостоятельные секции.

При циркуляционных испытаниях котла ТП-87 Калушской ТЭЦ (Украина) было выявлено, что при работе на угле наблюдается опрокидывание циркуляции в угловой трубе при нагрузках менее 200 т/ч [2].

Для выявления причин разрывов угловых и близких к ним труб панелей боковых экранов, примыкающих к фронтовому экрану, была проведена оценка гидравлической надежности данных контуров естественной циркуляции.

Характер повреждений подтверждает, что превалирующим фактором в оценке гидравлической надежности является проверка возможности опрокидывания потока рабочей среды в наименее обогреваемых трубах этих панелей.

Оценка этого явления, в первую очередь, зависит от реально возможной в эксплуатации неравномерности тепловосприятия труб по ширине панели. В соответствии с нормативным методом гидравлического расчета котельных агрегатов коэффициент неравномерности тепловосприятия наименее обогреваемых труб данных панелей

Лт™ = 0,7 с учетом конфигурации топки и длины обогреваемой части угловых труб по сравнению с длиной обогреваемой части средней трубы панели можно принять равным 0,5. Расчеты и результаты длительной эксплуатации котлов данного типа показывают, что при этом в диапазоне нагрузок от 100 до 50% номинальной обеспечивается достаточный запас надежности.

Однако в условиях выгорания обмазки нижней части топки при сжигании в котле газа и зашлаковки угловых и близких к ним труб при сжигании в котле угольного топлива цт может уменьшиться на 20 - 25%. При этом в соответствии с расчетами коэффициент запаса по возможности опрокидывания потока рабочей среды в слабообгреваемых трубах становится меньше 1, в то время как в соответствии с нормативным методом этот показатель должен превышать 1,1.

Результаты расчетов коэффициентов запаса по возможности застоя (Кз) и опрокидывания (Копр) рабочей среды для панели, состоящей из 38 труб (панель бокового экрана, примыкающая к фронтовому), для номинальной нагрузки и нагрузки 50% номинальной имеются большие запасы по Кз, однако возможно опрокидывание рабочей среды в наименее обогреваемых трубах при коэффициенте неравномерности обогрева меньше 0,4. При этом при большой неравномерности обогрева в худшем положении оказываются трубы при частичных нагрузках.

Для повышения надежности циркуляции в угловых трубах фронтовых панелей боковых экранов предлагается выделить в отдельную секцию 12 - 14 угловых труб панелей боковых экранов, примыкающих к фронтовому экрану. При этом повышение надежности можно оценить по рекомендациям нормативного метода гидравлического расчета и исходя из имеющихся экспериментальных данных по аналогичным котельным агрегатам, полагая, что коэффициент неравномерности тепловосприятия наименее обогреваемых труб увеличивается на 20 - 30%. Как показывают проведенные в широком диапазоне параметров расчеты, при выполнении этих рекомендаций обеспечиваются достаточные условия гидравлической надежности данных контуров естественной циркуляции.

Список литературы

- Проверка тепловых характеристик и надежности топочных экранов головного котла ТПП-210А / Карасик Я. М., Михайлова А. В., Мережко В. П. и др. - Тр. ЦкТИ, 1973, вып. 119.

- Юрчакевич Ю. Р. Испытания котлоагрегата ТП-87 в расширенном диапазоне нагрузок при перегрузках. - Электрические станции, 1977, № 7.